品質管理とは|基礎知識 – AI活用による品質改善・安定化の事例

カテゴリ:基礎知識

高い品質を維持しながら安定した製品を提供し続けるには、品質管理を徹底する必要があります。特に製造業の現場では、不良品を出さないためにも品質管理は欠かせません。

今回は、品質管理の基礎知識や代表的な手法、そして近年注目を集めるAI(人工知能)技術を活用した品質管理の事例・ユースケースについてご紹介していきます。

品質管理とは

「品質管理」とは、製品の製造工程において、一定の品質を備えていることを保証・管理する取り組みのこと。英語では「Quality Control(QC)」とも呼ばれており、製造過程のみならず、より高品質な製品を提供するための改善・検証も品質管理には含まれています。

製造環境や製造に使用する機械が異なったとしても、同品質の製品が作れることは企業にとっての競争力に繋がります。品質管理にはコストも手間もかかるものの、顧客の満足度や安全に直結する重要な取り組みです。

品質管理と品質保証の違い

品質管理と似た言葉に「品質保証(Quality Assurance)」があります。

品質管理とは、生産工程の中で製品の品質基準に問題がないことを保証する取り組みのこと。つまり、製品出荷前までの品質に責任を負うことが品質管理にあたります。

一方の品質保証は、完成した製品が市場に流通したのちに、一定の品質基準を保っているかを確認することを言います。したがって、出荷後の製品にまで品質責任を負うのが品質保証となります。

品質管理に関する規格・資格

品質管理に関する規格や資格には、以下のようなものがあります。

ISO9001

ISOとは、「International Organization for Standardization(国際評価機構)」の略称で、製品・サービスを世界各国で同品質にて提供できるようにするための品質管理における国際規格です。業種・業態を問わず取得できることから、全世界170か国以上で100万以上にのぼる組織・団体が利用しています。

なかでも「ISO9001」は、組織によって品質活動を管理する品質マネジメントシステムについて制定されている国際規格となります。

品質管理検定(QC検定)

日本規格協会グループ(JSA GROUP)が実施している品質管理検定(QC検定)は、品質管理・品質保証に関わる方が取得可能な資格です。1級から4級があり、品質管理業務に関する必要知識を問う問題が出題されています。

品質管理の業務内容

ここからは、品質管理の具体的な業務内容にどのようなものがあるか見ていきたいと思います。

品質管理業務は大きく分けると、

の3つの業務が存在します。それぞれ詳しく説明していきます。

工程管理

工程管理とは、その名の通り製品の製造工程を管理することを言います。製造過程で必要となる原材料や労働力、設備等を管理し、製品を効率よく生産できるようにする業務です。

具体的には、作業の手順を標準化するために作業内容をマニュアル化したり、作業手順に間違いがないか現場で見回りを行うなど、誰が作業しても製品品質を均一化できるようにします。また、作業の実行に支障がないよう、教育訓練も合わせて行います。

品質検証

品質検証とは、完成品以外の仕入れた原材料や部品といった材料を検査・管理することで品質を保証することを言います。

自社の製造工程をしっかりしたところで、原材料や部品に不備があれば製品の品質低下を招いてしまうことから、品質検証は非常に重要な業務とされています。

品質改善

品質改善とは、製造工程で不具合や不良といった問題が起きた場合、その原因を洗い出して改善策を立てることを言います。

品質改善を行うためには、不適合製品の生産を未然に防ぐことが必要です。具体的には、不適合製品の生産が生じた場合、原材料に問題があったのか、生産工程側の問題の場合にはどの過程に問題があったのかを洗い出します。

問題点の洗い出しには、現場へのヒアリングを行うなど現状把握が重要です。問題箇所が特定できれば、その原因を分析して改善策を立案・実施していきます。

品質管理の代表的な8つの手法

では具体的に、品質管理はどのように行っていくのがよいのでしょうか。

品質管理で用いられる代表的な手法を8つ紹介していきます。

- 手法1. PDCAサイクル

- 手法2. QC7つ道具

- 手法3. IE(インダストリアルエンジニアリング)

- 手法4. 5S

- 手法5. 4M

- 手法6. TQC(全社的品質管理)

- 手法7. TQM(総合的品質管理)

- 手法8. SQC(統合的品質管理)

手法1. PDCAサイクル

PDCAサイクルは、計画(Plan)、実行(DO)、評価(Check)、改善(Action)の4つの頭文字を取った品質改善手法です。

- 計画(Plan) … 実績や将来予測を考慮して業務計画の構築を行う

- 実行(DO) … 構築された業務計画に沿って業務を実施する

- 評価(Check) … 業務が計画通り遂行されているか確認する

- 改善(Action) … 計画通りに遂行されていなかった箇所について改善を行う

これら4つのサイクルを繰り返すことで、品質改善を実行していきます。

手法2. QC7つ道具

QC7つ道具とは、数値データを集計・分析し、改善を行うために使われる7つの道具(分析ツール)を活用した品質管理手法です。下記が実際の7つです。

1.グラフ

円グラフや棒グラフ、折れ線グラフ、帯グラフなど。視覚的に全体を把握するのに最適です。

2.チェックシート

事前に決定していた項目やグラフ、表などにデータを記入するためのシートのこと。日常の点検や調査などに使用されます。

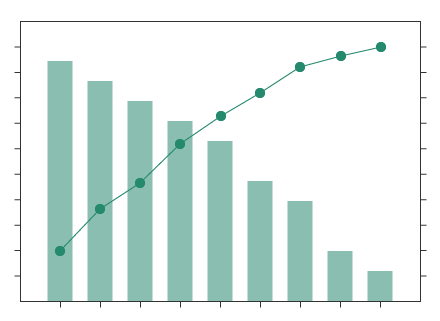

3.パレート図

降順となった棒グラフと、累積表示を表した折れ線グラフを組み合わせた複合的なグラフのこと。重要な原因・改善ポイントを一目で分析できます。

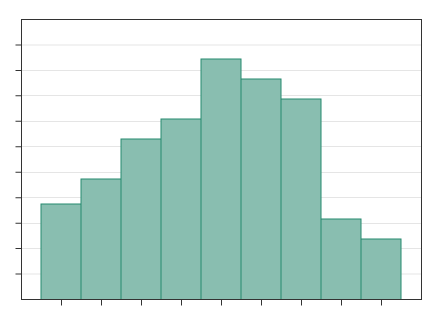

4.ヒストグラム

データ分布を可視化したグラフのこと。中央値はどこにあるか、どのような分散がされているかを把握するのに使用されます。

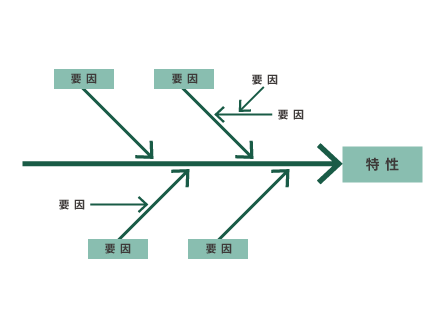

5.特性要因図

その見た目から別名「魚の骨図」とも呼ばれる図で、問題となっている特性と、その特性に影響を与えていると考えられる要因との関係性を整理するのに使用されます。

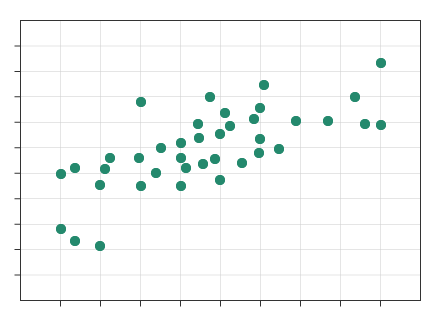

6.散布図

関連ある2つのデータを点集合で表した図のこと。2つのデータにどのような関連性があるかを把握するのに使用されます。

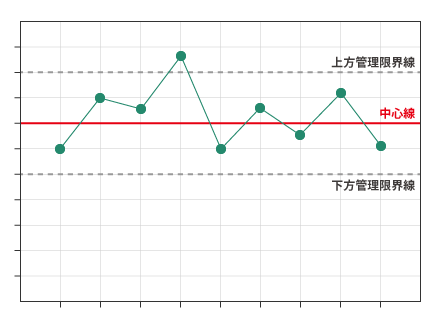

7.管理図

工程ごとのデータを時系列にて表示した折れ線グラフのことを言います。グラフから各工程において異常の有無をチェックすることが可能です。

手法3. IE(インダストリアルエンジニアリング)

IE(インダストリアルエンジニアリング)とは、「Industrial Engineering」の略で、「産業工学」や「生産工学」を意味します。科学的な分析を通じて属人化の防止や作業の無駄の排除を行うための手法となっています。

IEによる分析手法は、個々の作業または作業工程にフォーカスし最善方法を求める「方法研究」と、作業時間を定量的測定・分析する「作業測定」に分けられます。分析する際には、2つのどちらかを利用するか、または両方を組み合わせて行います。

手法4. 5S

5Sとは「整理」「整頓」「清掃」「清潔」「しつけ」のローマ字の頭文字を取ってつけられた言葉です。現場の環境を適切に管理・維持するために必要とされる要素を表しています。

- 整理 …必要なもの・不要なものを仕分けし、不要となるものを捨てる

- 整頓 …必要なものを適切な場所に保管する

- 清掃 …綺麗な状態を保つために掃除する

- 清潔 …整理・整頓・清掃を行い綺麗な状態を維持する

- しつけ…清潔な状態を維持できるように習慣化すること

この「5S」の徹底により品質を保つだけでなく、生産性や安全性向上も実現可能となります。

手法5. 4M

4Mとは、品質管理を実行するために必要な「人(Man)」「機械(Machine)」「材料(Material)」「方法(Method)」を指します。

- 人(Man) … 製造工程で作業する人の管理を行う

- 設備(Machine) … 製品を作るのに欠かせない設備や機械の点検・メンテナンス

- 材料(Material) … 材料や部品が一定の品質基準を満たしているか検査・検品する

- 方法(Method) … 効率の良い作業方法を確立し遵守させる

これらの4要素を満たすことで、問題発見および早期解決につながり、適切な品質管理を実現可能となります。

手法6. TQC(全社的品質管理)

TQC(Total Quality Control)とは、全社的品質管理のこと。部門間の垣根を超え会社全体で品質管理に取り組むことを指します。JISC(日本産業標準調査会)によると、TQCとは「品質管理に関するさまざまな手法を総合的かつ全社的に展開して適用し、従業員の総力を結集してその企業の実力向上を目指すもの」と定義されています。

TQCの取り組みにより、品質向上やコスト削減効果がもたらされるだけでなく、社員の能力向上への習慣化、顧客視点での製品・サービスの生産や改善に向けた体制作りに期待ができます。

手法7. TQM(総合的品質管理)

TQM(Total Quality Management)とは、総合的品質管理のこと。現場従業員が主体となって品質管理に取り組むことを指します。JSQC(日本品質管理学会)によると、TQMは「プロセスおよびシステムの維持向上、改善、革新を全社的に行うことで、経営環境の変化に適した効果的かつ効率的な組織運営を実現する活動」と定義されています。

現在では、このTQMの考え方が製造現場では主流となっており、製品やサービスのみならず業務や経営品質向上を実現するために、経営層を巻き込んだトップダウンにて品質管理を行います。

手法8. SQC(統合的品質管理)

SQC(Statistical Quality Control)とは、統計的品質管理のこと。品質管理に用いるデータを統合的に収集・解析したうえで品質基準を決定し、品質改善を図ることを目的とします。

SQCの取り組みにより、製造過程における品質測定での偶然を排除し、規則性を見出すことが期待できます。

AI(人工知能)を活用した品質管理の事例・ユースケース

では具体的に、品質管理においてAI(人工知能)を活用した事例・ユースケースをいくつかご紹介いたします。

1.外観検査・良品・不良品の判定

多くの製造現場では、各種工程における品質のチェックとして「目視検査」を行っています。

こうした人による目視検査をAIによって自動化させることで、より高速かつ高度な検査(外観検査)、良品・不良品の判定を可能にします。

▼事例:株式会社デンソー様

https://www.brains-tech.co.jp/case/case22-denso/

株式会社デンソーでは、自動車メータ(コンビネーションメータ)の液晶画面における高精度な表示検査用として「Impulse」を採用。複数台設置されたカメラから取得する大容量でリアルタイムの動画データの分析にAIを活用し、自動化が実現できただけでなく、目視で捉えられないような瞬間的な異常も見逃さない常時監視検査が実行可能となっています。

2.製造品の不良要因分析・制御最適化

製造品の不良要因の分析や、その分析をもとにした制御最適化もAIによって実現可能です。

不良発生時のデータ値やその相関性から、不良発生の要因を特定し、以後同様の不良が発生しないよう最適な制御パラメータを設定するといった活用方法です。

▼事例:東洋製罐株式会社様

https://www.brains-tech.co.jp/case/case20-toyo-seikan/

東洋製罐株式会社では、缶製造ラインにおける缶ボディ成型工程での不良品検出を目的として、異常検知ソリューション「Impulse」を採用しました。

3.組立作業員の作業ポカヨケ

製造業におけるAI活用は機会や設備だけではありません。人の作業や動きの分析にも役立ちます。

組立作業といった人が行う作業では、手順ミスや作業漏れなどが不良品の発生に繋がります。そうした手順ミスや作業漏れが生じた際の検知方法(ポカよけの仕組み)として、AIを活用するケースが登場しています。

ここでご紹介した以外にも、日々新しい活用シーンや具体的な導入事例もございます。もしご関心がございましたら、弊社AI事例資料のダウンロードをお願いいたします。

▼製造業向けAI事例集のダウンロードはこちら

https://info.brains-tech.co.jp/doc/impulse_usecases

まとめ

今回は、品質管理の基礎知識やその内容、AIを活用した品質改善・安定化事例等についてご紹介しました。

品質管理とは、製造業の現場において自社製品が品質基準を満たしているかどうかをチェックする重要な分野です。高品質かつ安定した製品を提供し続けるためには、上記で取り上げた8つの品質管理手法の中から自社製品やサービスにマッチした手法を選択し、品質向上に向けて取り組む姿勢がとても重要となります。

弊社ブレインズテクノロジーでは、最新のAI技術を搭載した外観検査システムや組み立て作業などにおける作業員の作業内容や作業時間が自動集計できる作業分析ソリューションなどを提供しております。ご関心がございましたら、ぜひ一度弊社ホームページをご覧いただけますと幸いです。

▼AI異常検知ソリューション「Impulse」

https://www.brains-tech.co.jp/impulse/