AIを活用した外観検査とは?最新事例&メリット・デメリットまとめ

カテゴリ:活用事例

人手不足が深刻な問題となっている製造業の現場では、ロボットやAIによる自動化・省人化に向けた様々な取り組みが行われています。

AIを活用した「外観検査」もその中の1つ。従来、人による目視検査に依存していた外観検査にAIを活用することで作業効率を改善できるだけでなく、これまで見つけられなかった未知の異常をも捉えられるようになってきたことで出荷する製品等の品質向上にも役立てられています。

今回は、AIを活用した外観検査の最新事情とAI活用のの目的やメリットをご紹介します。

- AIを活用した外観検査に最適なソリューション「Impulse」

- 2014年市場に先駆けてリリースされ、数多くのお客様の現場で鍛え上げられたAI異常検知ソリューション「Impulse」。

静止画や動画データをもとにしたAI分析によって、良品・不良品の判定、傷・異物・湾曲等の検出など、従来のルールベースでの外観検査システムでは発見できなかった異常の判別によって、企業活動における品質向上・品質改善に貢献いたします。

目次

AIを活用した外観検査とは

製品の加工後や組み立て後などに部品の表面についた汚れや傷は、製品の品質にも影響を与えるため、わずかなものでも見逃せません。

出荷する製品の中身はもちろん、梱包などにも異物が混入していたり、傷がついていたりすると、場合によっては顧客からクレームを受けるだけでなく、今後の取引などにも影響する可能性もあります。

製造現場ではこのようなリスクを避けるため、製造工程の各段階で外観検査が行われることが一般的です。

従来の外観検査は人が目で見て確認する、いわゆる目視検査が一般的でした。肉眼では見えない小さな傷やバリなども顕微鏡を使って検査するケースもあるでしょう。

そして、近年注目を集めるAIを活用した外観検査では、こうした人の目の代わりにカメラを使い、撮影した静止画データ(場合によっては動画データ)をAI(コンピュータによる機械学習の技術)で分析することによって、傷や汚れ、異物などの不良を検出します。

従来からある静止画データを使った外観検査との違い

従来から静止画を使った不良判定などの技術はありましたが、形・色・大きさ・位置など、それぞれの検査ルールを個別に設定し、異常なものが含まれていた場合にその段階で検出する方法が一般的でした。

一方で、AIを活用した外観検査では、正常または異常のパターンを認識させることで色・形・大きさなどの特徴に基づく異常を検出でき、個別の検査ルールを作成・メンテナンスせずに済むメリットがあります。

また機械学習を運用する中で、異常判定の精度を高めたり、異物・不良などを過剰に検出してしまう(過検出)といった不具合を調整できるなどの特長を持っています。

学習を重ねた外観検査モデル(分析アルゴリズム)であれば、人間には真似できない処理速度で、かつ人間と同等かそれ以上の精度で不具合を検出することも場合によって可能です。

また処理するのはあくまでコンピュータなので、疲れや不注意で起こるミスは起こりません。また人間が目視検査できない過酷な環境などでの外観検査も可能となり、製造業の労働力不足だけでなく、製造工程のサイクルタイムを短縮できる可能性も秘めているのです。

外観検査にAIが活用されるようになった背景

近年の労働力不足を補うため、製造業でもデジタル技術の活用が積極的に行われるようになってきました。IoT技術を用いて機械の稼働状況を遠隔で確認できるようにしたり、原材料の在庫管理をタブレット端末で行えるようにしたりなど(いわゆる「スマート工場」)がその代表例です。

一方で、外観検査などの工程では依然人の感覚に頼る部分も多く、自動化が進まないといった課題が多くあります。熟練の検査担当者が持つ検査技術を社内で伝承できないという例も珍しくありません。

しかし、昨今のAI技術の急速な発展に加え、今後の製造現場での労働力を補う一つの手段として、現場でのAI外観検査の実用化に向けて取り組み始める企業が増えてきています。

外観検査にAIを活用するメリット

では具体的に、外観検査にAIを活用するメリットにはどのようものが挙げられるのでしょうか。

代表的なメリットを以下にご紹介します。

検査工程の速度改善(売上UP)

AIはコンピュータを利用した技術の一種です。そのため人よりも何倍もの速さで判断(処理)を行い、不具合を検出することができます。

大量の製品を全て検査する全数検査のような場合では、その差は非常に大きなものとなります。検査速度が上がれば、製造ラインにおけるサイクルタイムを短縮することができ、結果として流通を早めることができるため、売上UPにも繋がります。

またAIであれば、人間が検査できないような過酷な環境で稼働させることも可能です。製品を冷ます・温めるなど、人による目視検査ができる状態になるのを待つことなく、その場で外観検査することも可能です。(こちらも結果としてサイクルタイムを早められるので売上UPに繋がる)

検査員の省人化(コスト削減)

人による目視検査をAIによる外観検査に変えることで、検査担当者の人員を減らすことができます。それにより人件費を削減できたり、他の業務に労働力を当てることもできます。

さらにAIであれば24時間稼働できるため、労働力が不足しがちな深夜帯などでも検査工程を回し続けることが可能です。

検査精度の向上(品質向上)

人による検査では、見落としや判断ミスの発生はつきものです。連続作業による疲れや、その日の体調や気分などによる不注意も発生するでしょう。AIはコンピュータによる処理のため、このような見落としやミスは基本的には発生しません(PCトラブルなどのリスクを除く)。

また人の目では判断をするのが難しい微細な傷や湾曲などの不具合も、奥行きや光の反射、温度など、多角的な要因を複合的に分析することよって検出できる可能性を秘めています。

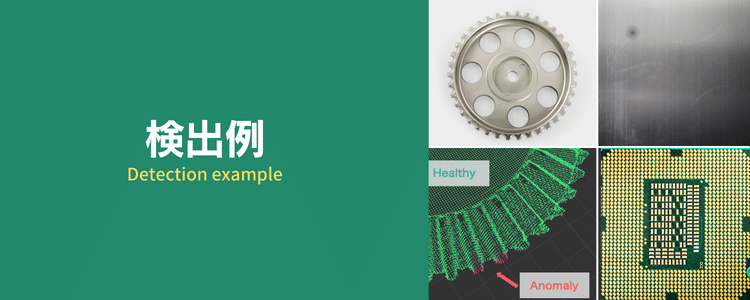

AI外観検査システムで見つけられる不良・異物などの例

AIを活用した外観検査システムには様々なメリットがありますが、具体的にどのような不良や異物を検出することができるのでしょうか。ここでは代表的なものをいくつかご紹介します。

傷・打痕・欠けなど

加工時についた傷・打痕・欠けは、大きなものであれば目視でも確認できますが、微細なものは見つけることが難しくなります。

AI外観検査システムであれば、撮影する際の画質を上げることで微細な傷や汚れなどを判別したり、奥行きや高さが判定できる特殊なカメラなどを活用することで、傷はもちろん、凹凸・湾曲など、人間では判別しづらい不良や異物をも検出できる可能性があります。

欠け・バリ

加工後のエッジに出やすい欠け・バリは、部品を組み立てる際に問題となり、製品の品質にも影響を与えるため除去が必要です。AIでの外観検査であれば、一度に複数箇所を同時に判別できるため、特に検査速度に好影響をもたらすでしょう。

汚れ・色ムラ(塗装ムラ)

薄い汚れ・色ムラは、人での検査では特に集中力が必要となります。AIを活用した検査であれば、撮像環境をある程度統一することができれば(照明具合など)、色を数値化することで機械的に判別することが可能です。

鋳巣・気泡

非常に微細な鋳巣・気泡も見落とすことも多い不具合です。また食品などであれば、気泡は不良ではなく良品だと判断しなければならないこともあるでしょう。こうしたケースにおいても、鋳巣や気泡の特徴を捉え、不良または良品と判断すべきかなどを機械学習させることができます。

凹凸・湾曲

凹凸や湾曲は人の目では判断がしづらく、場合によっては触ってみなければならないなどの工程が発生します。AIであれば製造工程においてその場で撮影・検査することも可能なため、例えば製品が冷えるまで触れないなどの状況においても外観検査することが可能です。

毛髪・コンタミなど

毛髪・コンタミは模様や細く加工された溝、小さな穴などと間違えやすく見落とすこともあります。場合によっては、成分値と静止画とを掛け合わせて検出するなどの方法もあります。

個数のカウント

少ない数の個数のカウントならば、AI導入のコストなど鑑みると人による確認でも問題ありません。しかし大量な数をカウントしなければならないなどのケースにおいては、コンピュータを活用することで高速に処理できるでしょう。

形や色がある程度決まったものの判別であればAI出なくても判別できますが、見分けがつきにくいものの場合は機械学習によって、判別の精度も高くなる可能性があります。

AI外観検査システムで検出しにくいもの

一見どんな不良や異物でも正確に判別できそうなAIですが、反対にAIでは判別しにくいものも実は存在します。

いくつか具体例をご紹介します。(必ずしも判別できないとは限らないため、ご関心ございましたら一度弊社までご相談ください)

短い時間で大量の検査が必要なもの

短時間で大量の検査を行う場合、処理量に合ったマシンスペックが必要です。もしくは画像の解像度を落としデータ量を抑制することで大量の処理が可能になりますが、代わりに検出精度が下がる可能性が出てきます。

検査対象が重なり合っているもの

AIによる外観検査では、基本的には2D画像による分析です。そのため検査の対象物が重なりあったり、他の部品に隠れたりなど、静止画に写らない場合は検出ができません。奥行きや高さを判定する特殊なカメラを利用することで、それらを検出する方法もありますが、一度に大量の撮影を行うためデータ量が増え、処理速度は落ちるデメリットがあります。

向きや方向が一定でないもの

向きや方向が一定でないものは、AIが判断するためにコンピュータ側で同じ向きに揃えるなど、処理が増えるため検出の速度に多少影響が出ます。可能であれば、製造ラインにおいて、ある程度決まった向き・方向に並べられている方が撮像が一定になり異常を検出しやすくなるでしょう。

透明・半透明なもの

透明・半透明なものは、透過や反射が起こり、光の当たり具合により撮像状況ににバラつきが出るため検出が難しくなります。

カメラの設置環境、カメラ位置、解像度の調整、光の当たり具合の調節を行うなどして、解決できる可能性もあります。

AI外観検査システムを現場に導入するまでの流れ

さてここまで、外観検査におけるAIの活用事例をいくつかご紹介してきました。

ここからはさらに具体的な話として、外観検査を目的としたAI活用を進めるにあたっては、どのような準備が必要となるのか、また検討開始から運用開始までの流れについてお話しします。

※ここでは、弊社が開発・提供するAI外観検査システム「Impulse」における導入検討〜導入して運用するまでの一般的な流れについてご紹介いたします。

1.課題共有

2.対象テーマの選定

3.データ準備

4.PoC(概念実証)

5.評価システム構築

6.本番システム構築

7.運用開始

1.課題共有

まずは、AI製品を提供する企業の営業担当者や技術担当者に、自社の課題を共有します。

製品の機能や特徴についてはもちろんですが、課題を共有することで、

- 現在の外観検査方法とそれによって生じる課題

- 今後どのような方法で外観検査していきたいのか

- AIで解決できそうな課題かどうか

- 解決したいテーマの方向性は間違っていないか

- 他に役立てられそうなテーマの有無

と言ったことを固められる機会にもなります。

また課題内容によっては、すでにユースケースや導入事例がある場合もございます。ぜひ積極的に課題共有を行い、自社での「AI活用」にお役立てください。

> AI異常検知ソリューション「Impulse」の詳細はこちら

2. 対象テーマの選定

課題共有の次は「テーマ選定」です。

先ほどの課題共有の段階では、AI製品が具体的にどのようなシーンにおいて活用できるのかを理解し、実際に自社に置き換えて導入を検討する段階でした。

しかしここでは反対に、プロジェクトとしてAI導入を推進するために、あえてテーマを絞って選定することに注力します。

理由としては、最初からあれもこれもと欲張ってしまうと、結局何にも着手できずにプロジェクトが途中で頓挫してしまう可能性があるため、優先度高いところからスモールスタートするのも重要です。

各検査工程において、AIは多くのシーンで活用可能ですが、課題(テーマ)を絞ることで実現可能性を一気に高めることができるという点についても理解しておきましょう。

3.データ準備

テーマ選定ができたら今度は、AIに学習してもらうためのデータを準備します。

すでに製造ラインに設置されたカメラから、画像データ等の蓄積がなされているケースもあれば、カメラの設置やデータ収集はこれからというケースもあるでしょう。いずれのケースにおいても、弊社の事例に基づいてアドバイスが可能です。

弊社が提供する「Impulse」は、

- 画像(静止画)データ

- 動画データ

- 3Dデータ

など多種多様なデータ分析に対応しています。

また必要なデータ量については、解決したい課題によって異なります。外観検査であれば100枚くらいのデータを目安としてトライするケースが一般的ですが、実際検出したい対象物や内容次第でかなり差は生じます。

4. PoC(概念実証)

データの準備ができたらまずはテスト環境を使って、AI製品が課題を解決できそうか検証を開始します。一般的にはこれを「PoC(Proof of Concept)」と呼びます。

用意したデータを基に「Impulse」による分析を行い、検出したい異常がしっかりとAIの技術要素で実現できるかといった技術検証を行います。

5.評価システムの構築

先ほどのPoCにおいて無事に実現手段が見出せた場合に、今度は評価システムを構築し、実運用ベースで評価を行います。

具体的には、

- PoCで確認した課題を、実環境で運用監視することができるかの確認

- 実運用を見据え、実データでの評価(精度向上・定期的な改善の必要性)

- 実運用を想定する中で、不足している機能の確認

- 本番で運用するための非機能要件(パフォーマンス)の確認

- 業務要件(通知システムの確立)

などの項目をこの段階で評価します。

6.本番システム構築

先ほどの評価システムによって、運用面・機能面での問題や改善が行われた後、最後に非機能要件(パフォーマンス・耐障害性)を加味した本番のシステム構築を行います。

また実運用に組み込む上で、下記のような各種連携機能・画面実装を行うケースもあります。

・既存利用するモニタリングシステムに判定結果を連携して表示する

・汎用BI製品等を利用して可視化を行う

・AI製品の導入とセットで、新規にモニタリング画面を開発する

・製造現場のパトランプ等に、判定結果を通知する

など

7.運用開始

本番システムの構築が完了したら、いよいよ実運用を開始します。

実環境で運用する中で精度が悪くなってきった場合に、モデルチューニング・精度検証を行い、より実環境で誤検知の少ないモデルへ改善を続けます。

データの特性によっては定期的に再度学習を行い、精度を担保するケースもあります。

外観検査を目的としたAI製品の活用は、今多くの企業が注目しているものの、検討される担当者様にとっては初めての導入というケースも多いかと存じます。

自社工場や設備などへの導入検討を行う際には、今回ご紹介した導入までのステップを参考にして頂ければ幸いです。

▼外観検査におけるAI製品導入の流れ

1.課題共有

2.対象テーマの選定

3.データ準備

4.PoC(概念実証)

5.評価システム構築

6.本番システム構築

7.運用開始

繰り返しにはなりますが、弊社ブレインズテクノロジーでは、AI異常検知ソリューション「Impulse」を使った外観検査の導入実績・事例もございます。

ぜひ課題共有から対象テーマ選定などのご相談からでも結構ですので、お気軽にお問い合わせください。

> AI異常検知ソリューション「Impulse」の詳細はこちら

まとめ

さて今回は、製品などの外観検査におけるAI活用について、概要やメリットについてご紹介いたしました。

人による目視検査は現在でも比較的精度の高い検査方法ではありますが、労働力不足の問題や技術伝承の観点でも課題があり、生産性を向上させるどころか今の方法を維持していくのも難しくなっていく状況が迫っています。

ぜひ今回ご紹介した内容を参考に、AI外観検査システムの導入を検討して頂けますと幸いです。

- AIを活用した外観検査に最適なソリューション「Impulse」

- 2014年市場に先駆けてリリースされ、数多くのお客様の現場で鍛え上げられたAI異常検知ソリューション「Impulse」。

静止画や動画データをもとにしたAI分析によって、良品・不良品の判定、傷・異物・湾曲等の検出など、従来のルールベースでの外観検査システムでは発見できなかった異常の判別によって、企業活動における品質向上・品質改善に貢献いたします。