AIを活用した不良品検出とは?活用事例やメリット・デメリットなど徹底解説

カテゴリ:活用事例

製造などの分野における検査工程では、傷や欠け、汚れ、変形、異物の混入など、不具合のあるものは不良品として取り除きます。こうした不良品検出の工程は、人による目視のほか、画像認識やセンサ等を用いた検査システムが従来から活用されてきました。

しかし近年、AI技術の急速な発展やカメラ機器等の精度向上をきっかけに、AIによる高度な不良品検出ができるようになってきました。

では具体的に、AIを活用した不良品検出とはどのようなものか、導入のメリットや検出例などをまとめてご紹介いたします。

- AIを活用した外観検査に最適なソリューション「Impulse」

- 2014年市場に先駆けてリリースされ、数多くのお客様の現場で鍛え上げられたAI異常検知ソリューション「Impulse」。

静止画や動画データをもとにしたAI分析によって、良品・不良品の判定、傷・異物・湾曲等の検出など、従来のルールベースでの外観検査システムでは発見できなかった異常の判別によって、企業活動における品質向上・品質改善に貢献いたします。

目次

人による不良品検出の課題

従来より製造業などの現場では、人が製品を一つ一つ確認する不良品検出という作業が行われてきました。

しかし、人による不良品検出には実はいくつかの課題が存在しているのです。

人手不足

近年、特に製造業では人手不足が大きな問題となっています。事実、経済産業省の2017年12月の調査によると製造業の94%以上の企業で人手不足が顕在化していると回答。多くの製造業企業が労働力であるという実態が見えてきます。

いくら自動で加工や組み立てが可能な製造用の機械を増やしても、製品の検査が追いついていなければ生産能力は増えないのです。

検査速度

人による目視検査は、柔軟な対応が出来る反面、機械と比べて時間がかかる傾向にあります。検査時間を短縮しようと急ぐと不良品を見落とす場面も増えるため、逆に生産能力を下げたり、顧客からのクレームに繋がる可能性もあります。

検出のムラ

人による目視検査は導入しやすく、検査の指示や検査員の腕次第では精度も柔軟性も高い検査方法だと言えますが、やはり人への依存であるため、体調や集中力などによって検査のムラが生じる可能性があります。

いくら熟練の検査員だとしても、人間による検査である以上、こうした検査のムラは避けられません。

検出の難しさ(熟練検査者でないと判断が難しい)

製品不良の中には、顕微鏡で確認しなければわからない傷や汚れなどもあります。良品と不良品のわずかな差を見つけるには、熟練の検査技術が必要となるケースもあるでしょう。しかし先ほどの人手不足などの問題もあり、検査の担当者を育てること自体が近年難しくなっています。

熟練の検査技術は、新たな検査担当者を育たなければ絶えてしまう可能性もあり、技術継承の課題もつきまといます。

このように代表的なものを挙げるだけでもいくつかの課題が出てきます。特に人による検査であるが故の検出の精度・正確さを求めたり、検査数を物理的に増やせないなどの課題が大きいのではないでしょうか。

こうした課題に対する別のアプローチとして、画像認識やセンサ等を用いた、ルールベースでの不良品検出を導入する企業も少なくありません。

ルールベースの不良品検出

人による不良品検出の課題解決の方法として、画像認識やセンサ等を用いたルールベースでの不良品検出も従来から多く活用されてきました。

ルールベースの不良品検出とは

ルールベースの不良品検出とは、画像やセンサ等のデータを収集し、そこから傷や汚れ、部品の位置などを認識し、許容範囲(しきい値)から外れるものを不良品とする検出方法です。

ルールベースの不良品検出には、以下のようなメリット・デメリットがあります。

ルールベースの不良品検出のメリット

検査する製品の状態や、認識する画像の鮮明さ、センサの感度などにもよりますが、決められた許容範囲を外れるものを確実に不良品として検出することが可能です。

特定の場所などに限れば、単純なシステムでも高い精度で検出が可能となり、人間が行うよりもはるかに高速で大量に検出が行え、疲労によるミスなども発生しづらいと言えます。

ルールベースの不良品検出のデメリット

一方で、しきい値を明確に定める必要があるので、不良の程度を人が数値化する必要があり、センサなどでそのしきい値を調整する必要があります。

センサの設定には微妙な設定が必要な場合もあり、熟練の検査担当者に頼る検査のように、これらの操作・設定自体も属人化する可能性が高いです。

また、食品などの形状が不規則なものは不良の判断が難しく、ルールにはない想定外の異常には対応できません。また、しきい値を厳しくすると過剰に検出してしまい(過検出)、不良と検出された製品を再度検査しなければならないなどの弊害も出てきます。

ルールベースでの不良品検出は、人による目視検査と比較して、単純なルールであれば高い精度で検出が可能であり、疲労によるミスなども発生しづらいのが特徴です。

しかしルールにはない想定外の異常に対応できないなど、柔軟性がやや欠ける面も見られます。こうした課題に対して、近年のAI技術の発達からAIを活用した不良品検出が注目を集めています。

AIによる不良品検出とは

近年注目されている、AI技術を活用した不良品検出とは、不良品または良品の大量の画像データから、AIが特徴量を学習し、良品・不良品の判定をAI自ら行い異常を検出します。

製品の向きが異なるものや、判断の難しい微妙な色合いの違いなどでも、AIによる多角的な分析(形・色・深さなどの複数要因を複合的に分析する)によって、これらの検出が実現できる可能性を秘めています。また、人を遥かに上回る処理速度で検出ができ、疲れや不注意で起こるミスなどもありません。

人による高い精度・柔軟性を持つ目視検査とコンピュータによる高速な処理、それぞれのメリットを併せ持った検査方法がAIを活用した不良品検出とも言えるでしょう。

AIを活用した不良品検出のメリット

では具体的に、製造現場における不良品検出の工程にAIを活用するメリットを見ていきましょう。

人手不足を解消

人による目視検査ではなく、AIを活用した不良品検出に変えることで、検査担当者の省人化が可能となり、製造業における人手不足を解消できる一つの手段となり得るでしょう。またAIならば、場合によっては24時間稼働させることも可能です。省人化によって人件費を削減したり、別の業務にリソースを当てることもできます。

検査速度の向上

AIであれば人よりも何倍もの速さで判断(分析)を行い、不具合を検出していきます。検査速度が上がれば、検査工程にかかる時間も短縮できます。結果としてサイクルタイムが短くなり、製品出荷までの時間も早まるでしょう。

検査精度の向上

AIは複合的な要因から瞬時に分析することができるため、人の目では判断がつかないような微細な傷や異物をも見つけられる可能性があります。従来のルールベースの検査と比較して、より人の感覚に近いより高度な検出を高速にできるようになるでしょう。

数値化、しきい値設定が柔軟に行える

AIは大量の画像データから、AIが特徴量を学習して良品・不良品の程度を数値化していきます。これまで人の感覚で行っていた判断がAIにより数値化されていくため、熟練検査員による技術伝承のヒントとして活用できる可能性があります。

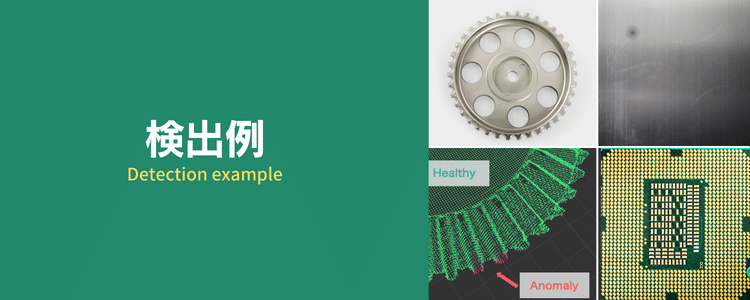

AI外観検査システムで見つけられる不良・異物などの例

AIを活用した外観検査システムには様々なメリットがありますが、具体的にどのような不良や異物を検出することができるのでしょうか。ここでは代表的なものをいくつかご紹介します。

傷・打痕・欠けなど

加工時についた傷・打痕・欠けは、大きなものであれば目視でも確認できますが、微細なものは見つけることが難しくなります。

AI外観検査システムであれば、撮影する際の画質を上げることで微細な傷や汚れなどを判別したり、奥行きや高さが判定できる特殊なカメラなどを活用することで、傷はもちろん、凹凸・湾曲など、人間では判別しづらい不良や異物をも検出できる可能性があります。

欠け・バリ

加工後のエッジに出やすい欠け・バリは、部品を組み立てる際に問題となり、製品の品質にも影響を与えるため除去が必要です。AIでの外観検査であれば、一度に複数箇所を同時に判別できるため、特に検査速度に好影響をもたらすでしょう。

汚れ・色ムラ(塗装ムラ)

薄い汚れ・色ムラは、人での検査では特に集中力が必要となります。AIを活用した検査であれば、撮像環境をある程度統一することができれば(照明具合など)、色を数値化することで機械的に判別することが可能です。

鋳巣・気泡

非常に微細な鋳巣・気泡も見落とすことも多い不具合です。また食品などであれば、気泡は不良ではなく良品だと判断しなければならないこともあるでしょう。こうしたケースにおいても、鋳巣や気泡の特徴を捉え、不良または良品と判断すべきかなどを機械学習させることができます。

凹凸・湾曲

凹凸や湾曲は人の目では判断がしづらく、場合によっては触ってみなければならないなどの工程が発生します。AIであれば製造工程においてその場で撮影・検査することも可能なため、例えば製品が冷えるまで触れないなどの状況においても外観検査することが可能です。

毛髪・コンタミなど

毛髪・コンタミは模様や細く加工された溝、小さな穴などと間違えやすく見落とすこともあります。場合によっては、成分値と静止画とを掛け合わせて検出するなどの方法もあります。

個数のカウント

少ない数の個数のカウントならば、AI導入のコストなど鑑みると人による確認でも問題ありません。しかし大量な数をカウントしなければならないなどのケースにおいては、コンピュータを活用することで高速に処理できるでしょう。

形や色がある程度決まったものの判別であればAI出なくても判別できますが、見分けがつきにくいものの場合は機械学習によって、判別の精度も高くなる可能性があります。

AI外観検査システムで検出しにくいもの

一見どんな不良や異物でも正確に判別できそうなAIですが、反対にAIでは判別しにくいものも実は存在します。

いくつか具体例をご紹介します。(必ずしも判別できないとは限らないため、ご関心ございましたら一度弊社までご相談ください)

短い時間で大量の検査が必要なもの

短時間で大量の検査を行う場合、処理量に合ったマシンスペックが必要です。もしくは画像の解像度を落としデータ量を抑制することで大量の処理が可能になりますが、代わりに検出精度が下がる可能性が出てきます。

検査対象が重なり合っているもの

AIによる外観検査では、基本的には2D画像による分析です。そのため検査の対象物が重なりあったり、他の部品に隠れたりなど、静止画に写らない場合は検出ができません。

奥行きや高さを判定する特殊なカメラを利用することで、それらを検出する方法もありますが、一度に大量の撮影を行うためデータ量が増え、処理速度は落ちるデメリットがあります。

向きや方向が一定でないもの

向きや方向が一定でないものは、AIが判断するためにコンピュータ側で同じ向きに揃えるなど、処理が増えるため検出の速度に多少影響が出ます。

可能であれば、製造ラインにおいて、ある程度決まった向き・方向に並べられている方が撮像が一定になり異常を検出しやすくなるでしょう。

透明・半透明なもの

透明・半透明なものは、透過や反射が起こり、光の当たり具合により撮像状況ににバラつきが出るため検出が難しくなります。

カメラの設置環境、カメラ位置、解像度の調整、光の当たり具合の調節を行うなどして、解決できる可能性もあります。

まとめ

さて今回は、製造工程における不良品検出などの検査におけるAI活用について、概要やメリット・デメリット、検出例などご紹介いたしました。

人による目視検査は現在でも比較的精度の高い検査方法ではありますが、労働力不足の問題や技術伝承の観点でも課題があり、生産性を向上させるどころか今の方法を維持していくのも難しくなっていく状況が迫っています。

ぜひ今回ご紹介したAIを活用した不良品検出のメリットを参考に、AI外観検査システムの導入を検討して頂ければ幸いです。

- AIを活用した外観検査に最適なソリューション「Impulse」

- 2014年市場に先駆けてリリースされ、数多くのお客様の現場で鍛え上げられたAI異常検知ソリューション「Impulse」。

静止画や動画データをもとにしたAI分析によって、良品・不良品の判定、傷・異物・湾曲等の検出など、従来のルールベースでの外観検査システムでは発見できなかった異常の判別によって、企業活動における品質向上・品質改善に貢献いたします。