タクトタイム・サイクルタイム・リードタイムの意味や違い&改善方法

カテゴリ:基礎知識

製造業でよく耳にする用語に「タクトタイム」「サイクルタイム」「リードタイム」といったものがあります。それぞれ混同しやすい用語ですが、その違いをきちんと理解して使い分けられているかというと、自信がないという人もいるのではないでしょうか。

今回は、タクトタイム・サイクルタイム・リードタイムのそれぞれの意味や違い、そして後半では、製造工程において重要なサイクルタイムを改善する方法についてご紹介します。

目次

タクトタイムとは

タクトタイム(TT:Takt Time)とは、1つの製品の製造にかける時間のことで、ピッチタイムとも言います。「タクト」とは、ドイツ語の指揮棒や拍子を意味し、それに時間を意味する「タイム」を組み合わせて作られた言葉です。

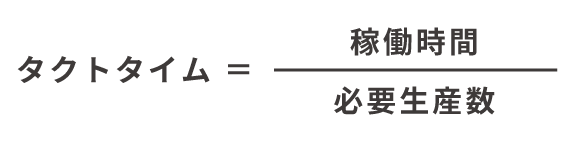

タクトタイムの計算方法は「稼働時間」を作る必要のある製品の数(必要生産数)で割ることで、1つの製品を作るためにかける時間(タクトタイム)を求めることができます。

タクトタイムは、短ければ短いほど稼働時間に対して多くの製品を生産することが可能です。

サイクルタイムとは

サイクルタイム(CT:Cycle Time)とは、1つの製造工程の開始から完了までの1サイクルにかかる時間のことです。工程にかかる実質的な時間を指し、時間的な余裕や損失を含まない時間となります。

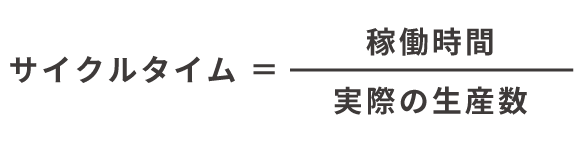

サイクルタイムの計算方法は「稼働時間」を、実際の生産数で割ることによって求めることができます。

製造業においてはこのタクトタイムに収まらない工程が存在し、そのような工程やムダ時間を「ボトルネック」と呼びます。ボトルネックは生産性を低下させるため、できるだけ解消する必要があります。

つまり、サイクルタイムをタクトタイムに近づけることが理想とされています。

タクトタイムとサイクルタイムの関係性

さて、タクトタイムとサイクルタイムという両者の関係は、製造業の生産や在庫にどのような影響を及ぼすのでしょうか。

ここからは、

それぞれのケースについて解説していきます。

タクトタイムとサイクルタイムが等しい場合

タクトタイムとサイクルタイムは、双方が同等であることが理想の状態です。これは製品が必要な期間に必要な数を生産できていることを示しています。

タクトタイム>サイクルタイムの場合

タクトタイムがサイクルタイムより長い場合は、製品が目標に対して短時間で生産できることを意味します。ただし、この状態は作り過ぎによる過剰在庫の発生にも繋がるため注意が必要です。

タクトタイム<サイクルタイムの場合

サイクルタイムがタクトタイムより長い場合は、生産が目標に追いついていない状態を意味します。生産能力の不足により目標までに必要生産数が達成できず、欠品を招く可能性が高くなります。

リードタイムとは

リードタイムとは、製品受注から納品完了までにかかる合計時間のことを言います。製造業では「製造リードタイム」「設計リードタイム」「受注リードタイム」「調達リードタイム」などに分けて考えますが、業種によって定義は異なります。

リードタイムの中でもタクトタイムやサイクルタイムは、製造リードタイムに関連する時間概念となります。生産性に大きく関係する部分ということで、多くの企業が重要視しています。

サイクルタイムを短縮(改善)する流れ・ポイント

では実際に、サイクルタイムを短縮(改善)するためには、どのような点を改善していけば良いのでしょうか。

ここでは、

といった3つの点について詳しく見ていきます。

1.作業工程・作業者ごとの時間計測(見える化)を行う

タクトタイム・サイクルタイム、リードタイムの短縮を実現するには、まずは製造工程や作業者ごとの作業時間の計測を行い、現場の見える化を行う必要があります。

「どの製品の、どの工程で、どのくらいの時間がかかっているのか」をストップウォッチなどを使って的確に洗い出し、短縮ポイントを探るようにしましょう。

なお、ストップウォッチを使った計測方法は従来からありますが、労力がかかるほか、計測者によってバラツキも生じやすいという課題があります。

弊社が開発・提供する作業分析アプリケーション「Impulse」は、カメラから得られる動画データから人の骨格検知を行い、それをAIによって分析することで、作業者の作業工程や作業時間を自動集計し、ボトルネックを素早く可視化することができます。

2.ボトルネックを分析する

製造工程や作業工程を見直し、ボトルネックとなっている箇所を炙り出したら、それを引き起こしている原因を突き止めなければなりません。その際に、感覚に頼った判断をしてしまうと、正常な作業工程に影響を与えてしまったり、問題をさらに複雑にしてしまう可能性があります。

ボトルネック箇所の発見や原因を探るためには、きちんと裏付けされたデータをもとに判断・分析することが重要です。

3.改善策を取り入れて実行・再度検証する

ボトルネック箇所の特定ができたら、人員配置の見直しや、作業手順や導線の見直しなど、対応可能な改善策を取り入れて実行し、再度検証を行います。その結果、サイクルタイムが短縮(改善)できれば改善策は成功です。もし期待通りにサイクルタイムが短縮できなければ、別の方法にてアプローチします。

最新AIを搭載した作業分析ソリューション「Impulse」

※弊社にて執筆いたします

※弊社にて執筆いたします

※弊社にて執筆いたします

※弊社にて執筆いたします

まとめ

今回は、タクトタイム・サイクルタイム・リードタイムの意味や違い、サイクルタイムを改善する方法についてご紹介しました。

タクトタイム・サイクルタイム・リードタイムの短縮は、企業の業務効率化や生産性・収益性の向上に不可欠な取り組みの一つです。中でも、タクトタイムとサイクルタイムは、双方のバランスによって製品の生産および在庫にも影響を及ぼす重要な指標です。

弊社ブレインズテクノロジーが開発する「Impulse」は、最新のAI技術を活用し、作業員の作業内容や作業時間を自動集計できるソフトウェアです。ご興味・ご関心がございましたら、ぜひお問い合わせいただけますと幸いです。