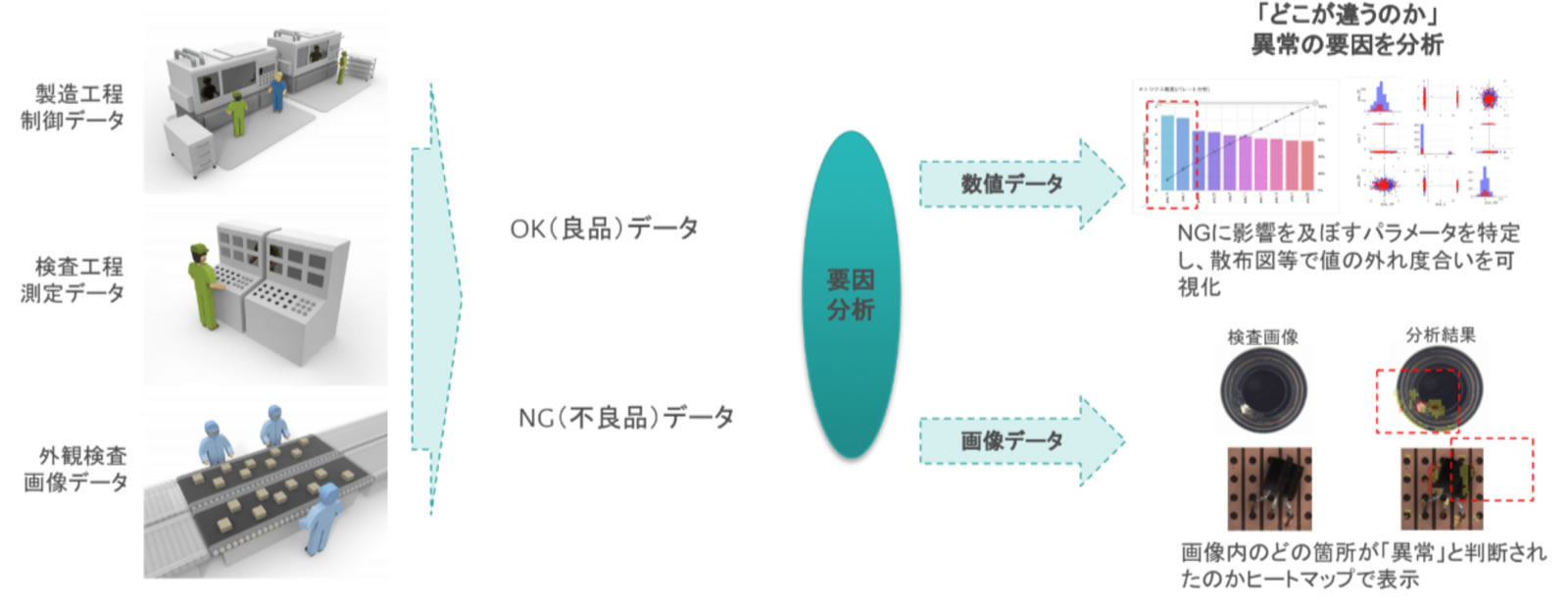

Impulseの不良要因分析は、AIを用いて製造過程の多様な稼働データ(温度、圧力、電流値など)から故障や不具合の原因を多角的に分析します。通常と異なるデータパターンを検出し、未発見の原因を特定します。

Impulseによる不良要因分析・設備の不調要因検証

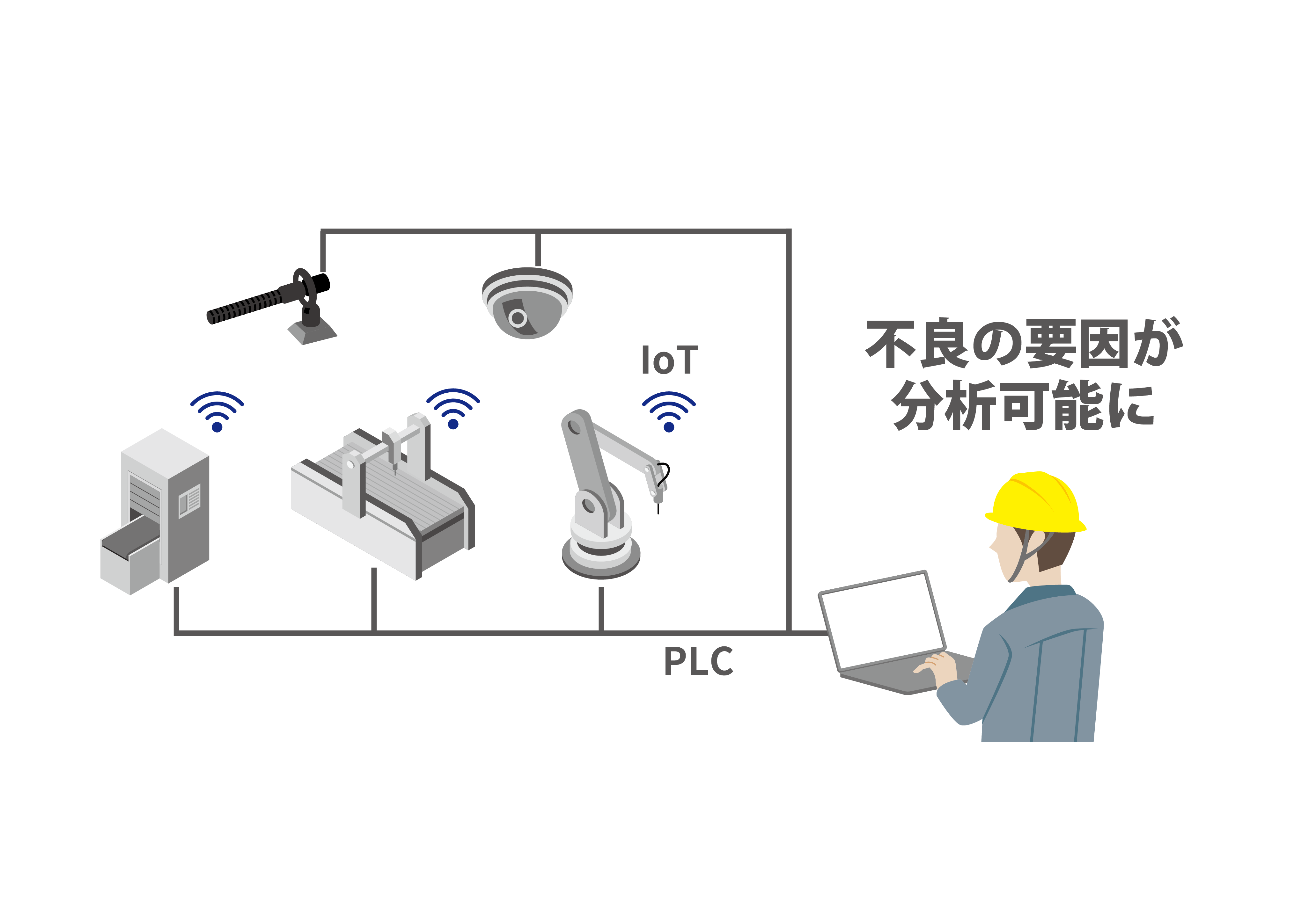

センサーやPLCからの数値データを常時取得することにより、不良品発生時や設備トラブル(故障予兆)時のデータ突合を迅速に実施でき、不良要因の分析から最適なパラメータ提案までを行うことができます。

主な分析対象

センサーやPLCからの数値データ

圧力

流量

回転数

振動

温度

-

電流値

など

ユースケース

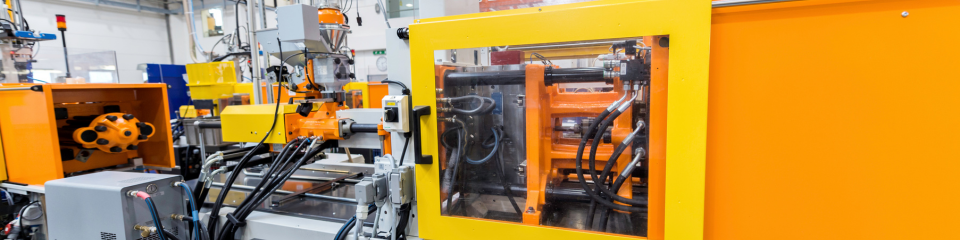

製造業:射出成形のプロセス制御

射出成形機のセンサ情報を用いて不良品の発生要因解析、良品条件の算出を実現。

課題

- 射出成形における不良品の発生要因が不明確で、良品条件の特定が難しかった。

取り組み内容

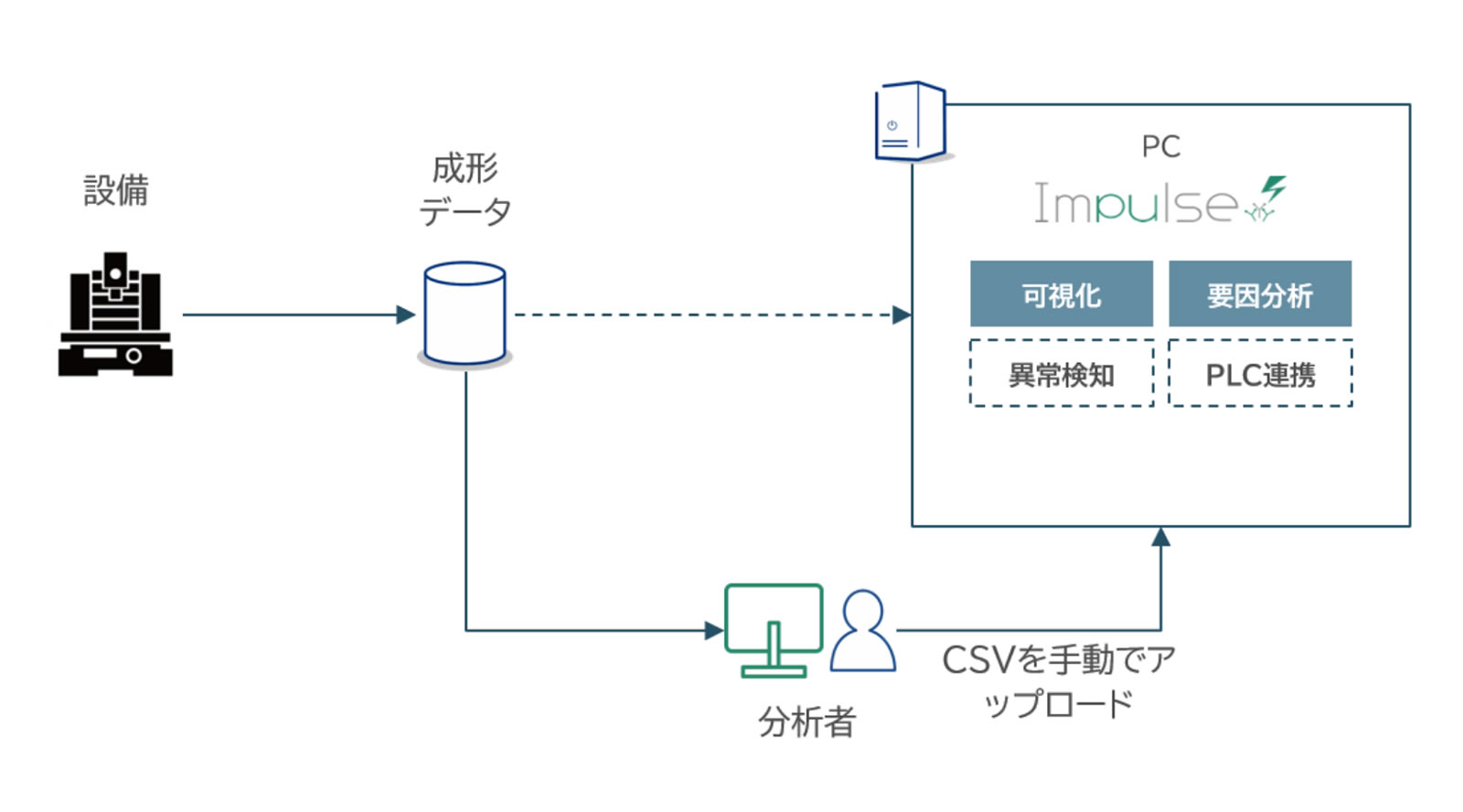

- 成形機に複数のセンサを設置し、設備設定値と実測データを収集。AI異常検知システム「Impulse」を用いて、不良品発生要因の解析と良品条件を算出する予測モデルを構築した。

導入効果

- 設備設定値から各部センサ出力を予測するモデルを構築することで、実測値が良品条件に収まるように作業者が改善行動をとりやすくなった。

- 異常を検知するだけでなく、要因分析・予測制御のモジュールを組み合わせることで現場のPDCAに寄与できた。

製造業:ロボットを利用した製品の箱詰め工程

製品の向き・形状などから製品や梱包等の仕上がり具合いを検査し、不良発生のリスクを低減させます。

課題

- 設備の不調動作が発生するたびに動画を撮影していたが、分析に時間がかかる、または手を付けられず、根本原因の解決には至っていなかった。

取り組み内容

- 高解像度カメラを用いて、梱包用ロボットアームの動作と梱包の形状をリアルタイムで監視。ロボットアームの軌道を追跡し、予め設定された軌道と比較。軌道が逸脱した場合、システムが異常として認識。

- 異常が検出された場合、オペレーターにアラートを通知するシステムを実装。これにより迅速な対応が可能に。

導入効果

- 撮影した動画を活用することで、不調動作の原因を迅速かつ正確に特定でき、適切な改善策を講じることが可能となった。

- 設備の安定稼働が実現できた。

基本機能

分析可能なデータ

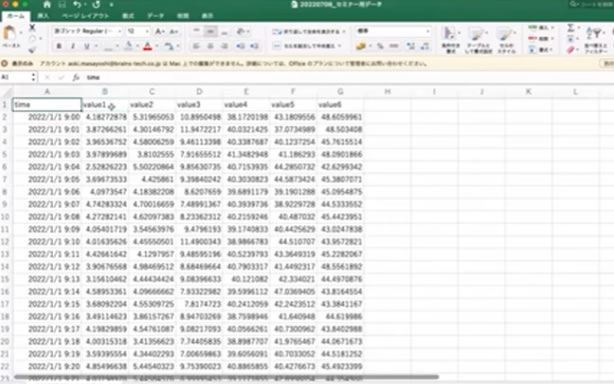

センサーやPLCから取得した数値データ、マイクから取得する音声データを常時取得しておくことで、不良発生時の原因調査が迅速にできます。

-

センサーから取得した数値データ

-

PLCからのデータ

-

SCADAからのデータ

異常要因の特定

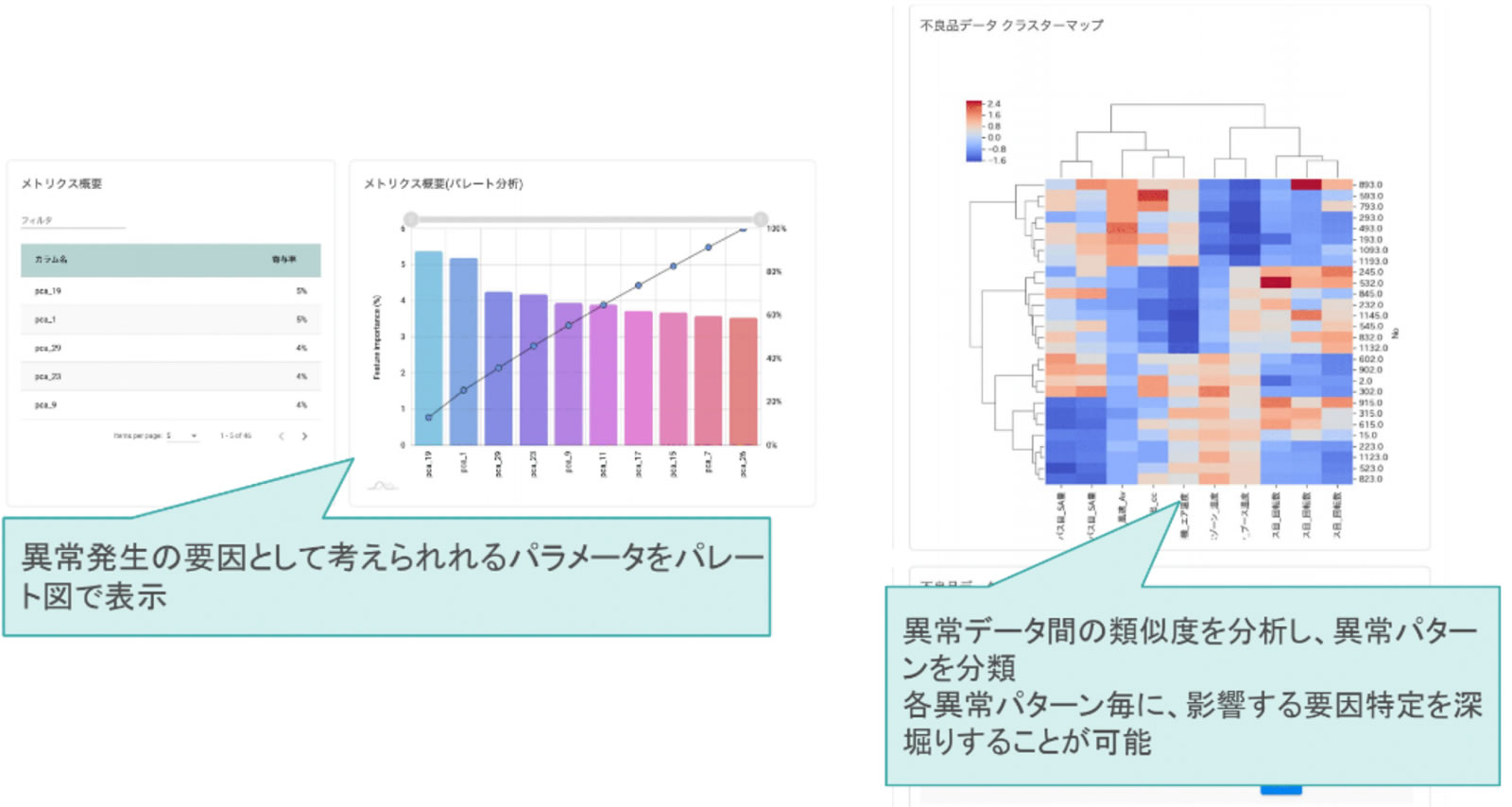

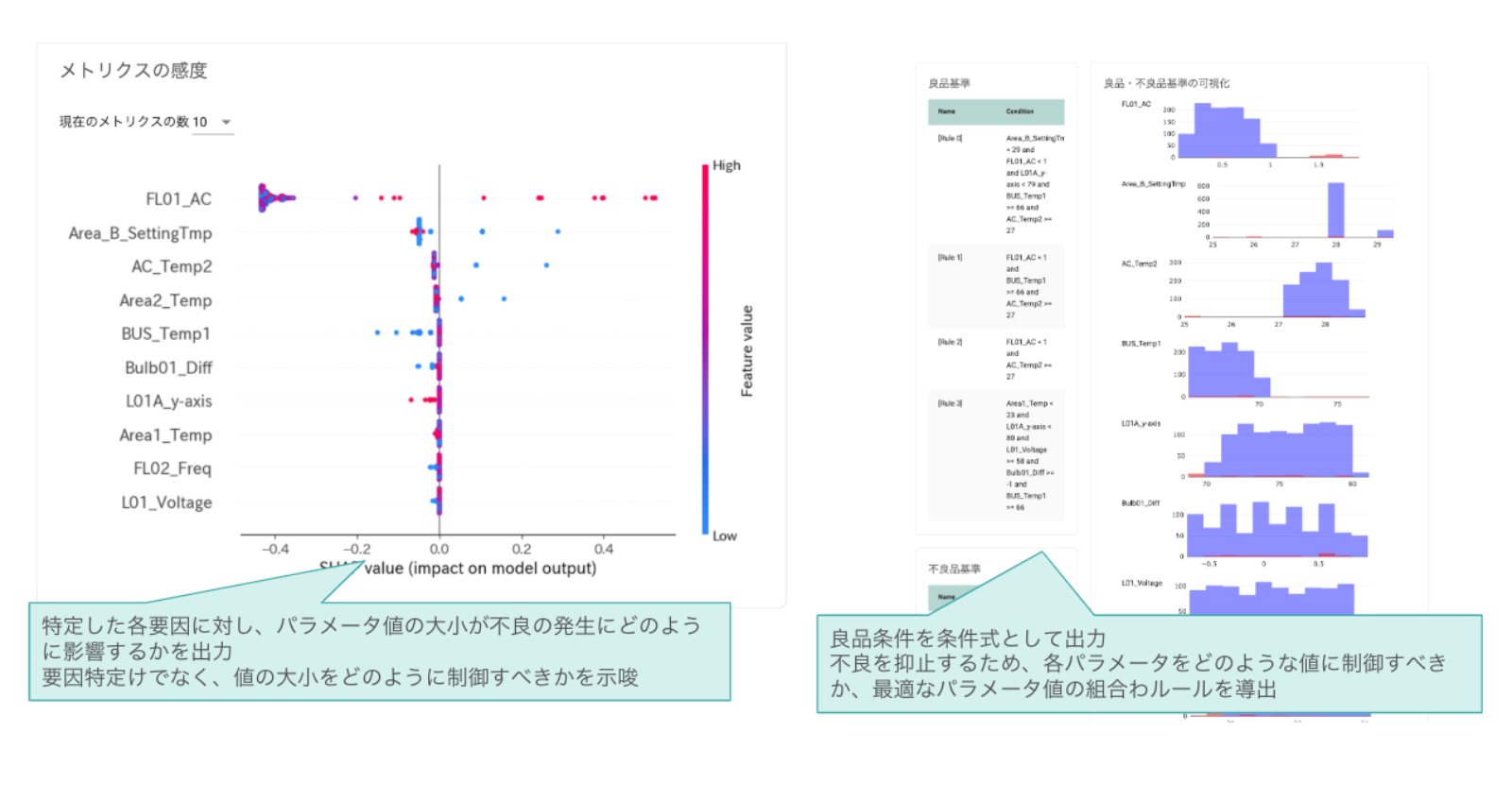

不良品発生時に設備データとの突合を行うことによって、どのパラメータが不良発生と相関関係が高いかを分析します。

解析結果(アウトプット)

製造条件の最適化(アウトプット)

基本的なシステム構成

導入の流れ

※横にスクロールしてご確認ください

-

step1課題の明確化

お問合せ -

step2プレ分析 or

実現性検証(PoC) -

step3精度向上と

トライアル運用 -

step4本番稼働