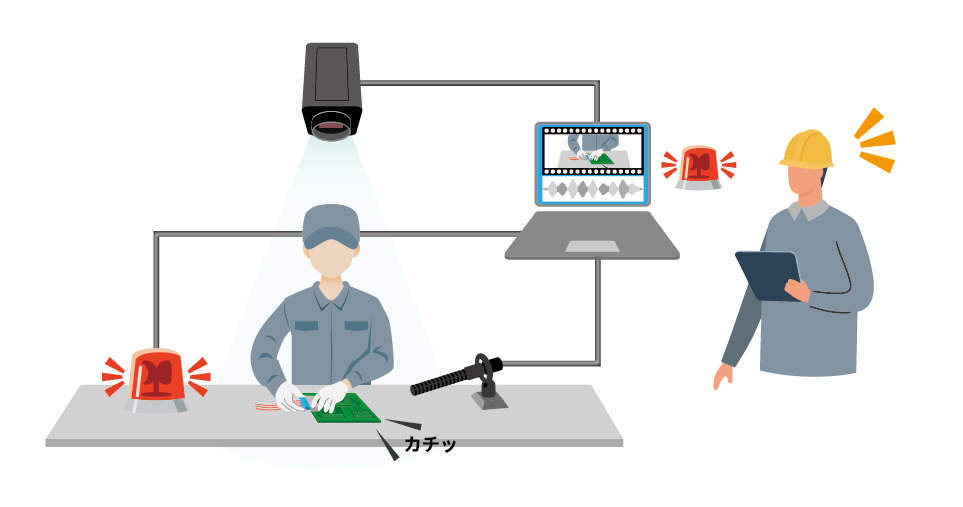

Impulseの作業品質保証機能は、カメラを用いて製造ラインの作業をリアルタイムで監視し、品質管理を自動化します。不適切な作業やミスを即時に検出し通知することで、不良品の流出を防ぎ、製造プロセスの効率を向上させます。

Impulseによる作業分析

作業ミスの通知と発生原因の調査を行えます。リアルタイム判定により作業ミス発生時に通知します。また、起きやすいミスの種類と場面を特定し、対策を容易にします。

主な分析対象

完成車メーカー

-

外装検査

-

足回りの組立

-

内装部品の取付

自動車部品メーカー

-

エンジン組立

-

トランスミッション組立

-

電装品の完成検査

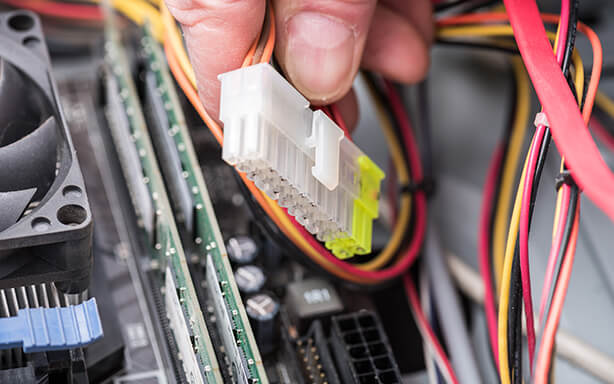

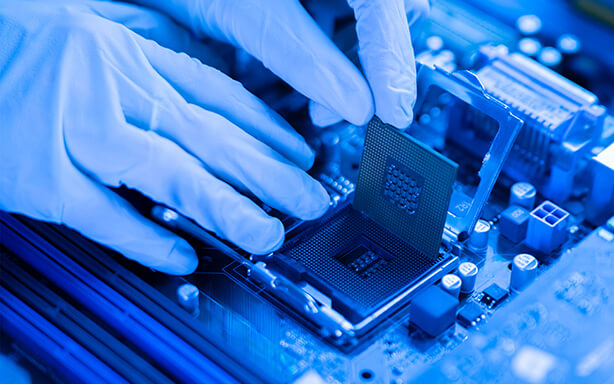

電子機器業界

-

配線作業

-

ケースの組立

-

基板実装作業

ユースケース

完成車メーカー:外装部品の検査工程の作業漏れ防止

自動車の外装部品の検査工程において、作業ミスの即時検出と品質向上を実現、不良品の流出防止に貢献。

課題

- 検査作業の実施が作業者個人の申告に依存しているため、作業漏れが発生しても検知できず、不良品流出のリスクが高まっている。

取り組み内容

- 作業動画の解析により、外装部品の検査工程の各ステップをリアルタイムでチェック。

- 異常が検出された際は即座に警告を作業員と管理者に通知し、直ちに修正が行えるシステムを構築。

導入効果

- 作業の進行中に発生するミスを即時に検出し、修正することで、最終製品の品質が向上。

- 不良品の流出を防ぎ、再作業によるコスト増加を削減。

自動車部品メーカー:ハンドルの製造

ハンドル製造工程の品質監視のために見守りカメラ映像を用いたリアルタイム分析を導入し、作業ミスの即時検出や教育改善を実現。

課題

- 製品内部の組付け状態は外観検査で確認できず、作業者本人しか気づけないミスが不良品流出のリスクとなっている。また、トレーサビリティ向上のため導入した見守りカメラも、膨大な録画データの確認が困難で、有効活用されていない状況にある。

取り組み内容

- 見守りカメラの映像を使用して、ハンドルの製造工程での手組み作業をリアルタイムで分析。

- 全サイクルにわたって作業者の行動をリアルタイムで検出し、異常が発生した場合は現場管理者にメールで通知。

導入効果

- 作業ミスや設備トラブル、標準作業の違反をリアルタイムで検出し、これまで気づかなかった問題を明らかにすることができた。

- 作業品質の定量的評価が可能になり、作業者教育の共通認識を部署内で持てるようになった。

- 特定の異常パターン(作業手順抜け、設備トラブルなど)の割合を明らかにし、教育や設備改善を通じて問題を解決。

自動車部品メーカー:サスペンションの製造

サスペンションの出荷検査工程にリアルタイム分析用のカメラ・サーバを導入し、検査作業のヌケ・モレを監視。製品のシリアル番号とひもづけて 作業動画と判定結果を全数保存し、トレーサビリティを大幅に向上。

課題

- 検査工程が手作業に依存しており、作業の正確性や非定常作業のリスクを把握できず、トレーサビリティも不十分。

- 作業員の疲労やサイクルタイムの変化からくる作業のばらつきを分析し、改善したい。

取り組み内容

- 1工程において、検査作業をリアルタイムで分析するためのカメラ・サーバを試験的に導入。

- 全サイクルの検査作業をリアルタイムで分析し、作業中の非定常作業も検出し判定するシステムを構築。

導入効果

- 検査作業とは無関係の非定常作業をリアルタイムで検出することが可能になり、また不具合発生時のトレーサビリティも確実となった。

- 作業忘れなどの致命的なミス以外にも、未熟練作業者による非標準作業や設備トラブルに起因するやり直しなど、多くの改善テーマが明らかになった。

電子機器製造:梱包作業における内容物の収容漏れ

梱包作業において、Impulseの作業リアルタイム監視ツールを導入し、内容物の収容漏れの即時検出を実現。

課題

- 電子機器製造業界において、梱包作業時に内容物の収容漏れが発生しやすく、納品ミスの原因となっていた。

- 収容漏れを手作業で確認するため、作業効率が低下し、人為的なミスが頻発していた。

取り組み内容

- Impulseの作業リアルタイム監視ツールを導入し、梱包作業の監視を自動化した。

- 収容漏れを即時に検出するシステムを構築し、作業データをリアルタイムで解析した。

導入効果

- 即時検出により、内容物の収容漏れを迅速に発見し、納品ミスの減少を実現した。

- 自動化により、作業効率が大幅に向上し、人為的なミスが減少した。

基本機能

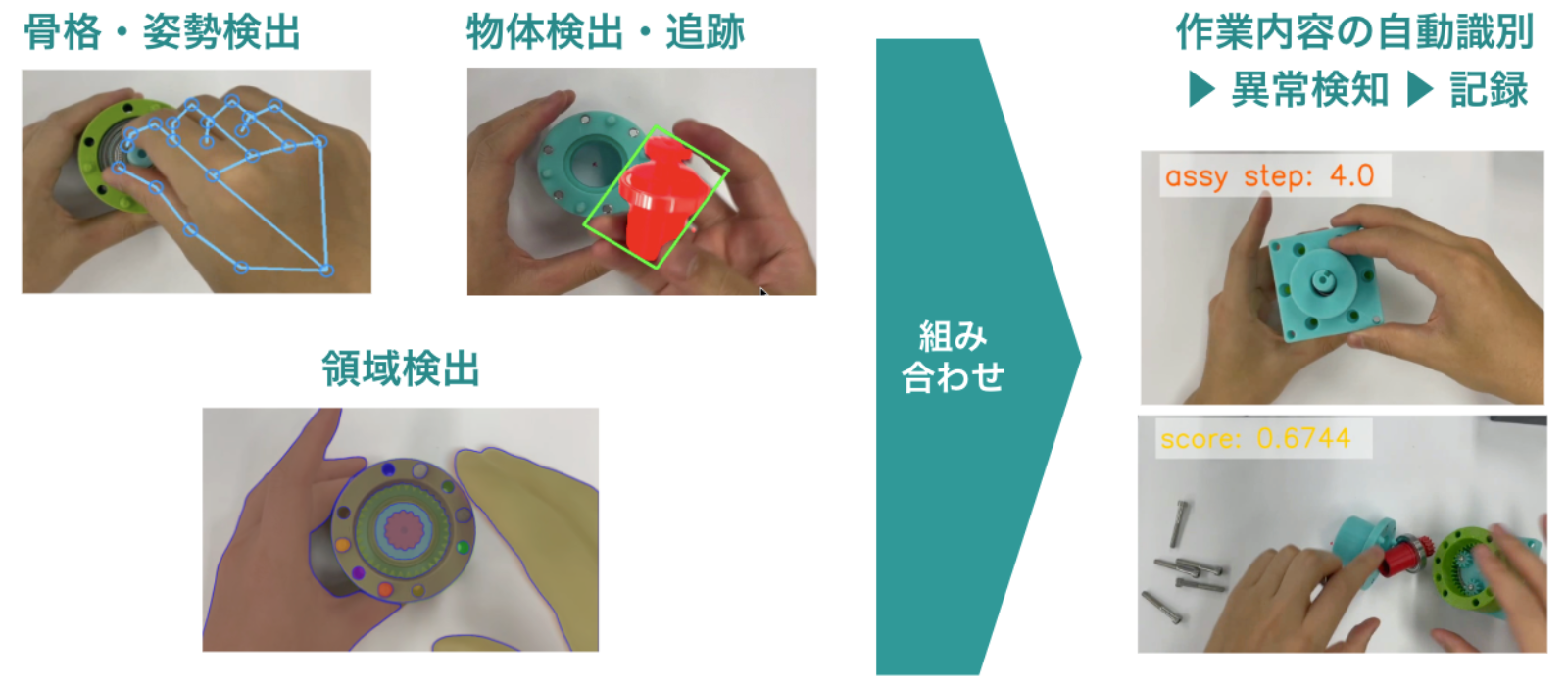

映像AIによる分析

人の骨格検知と物体検出の組み合わせにより、作業品質をリアルタイムで監視することができます。

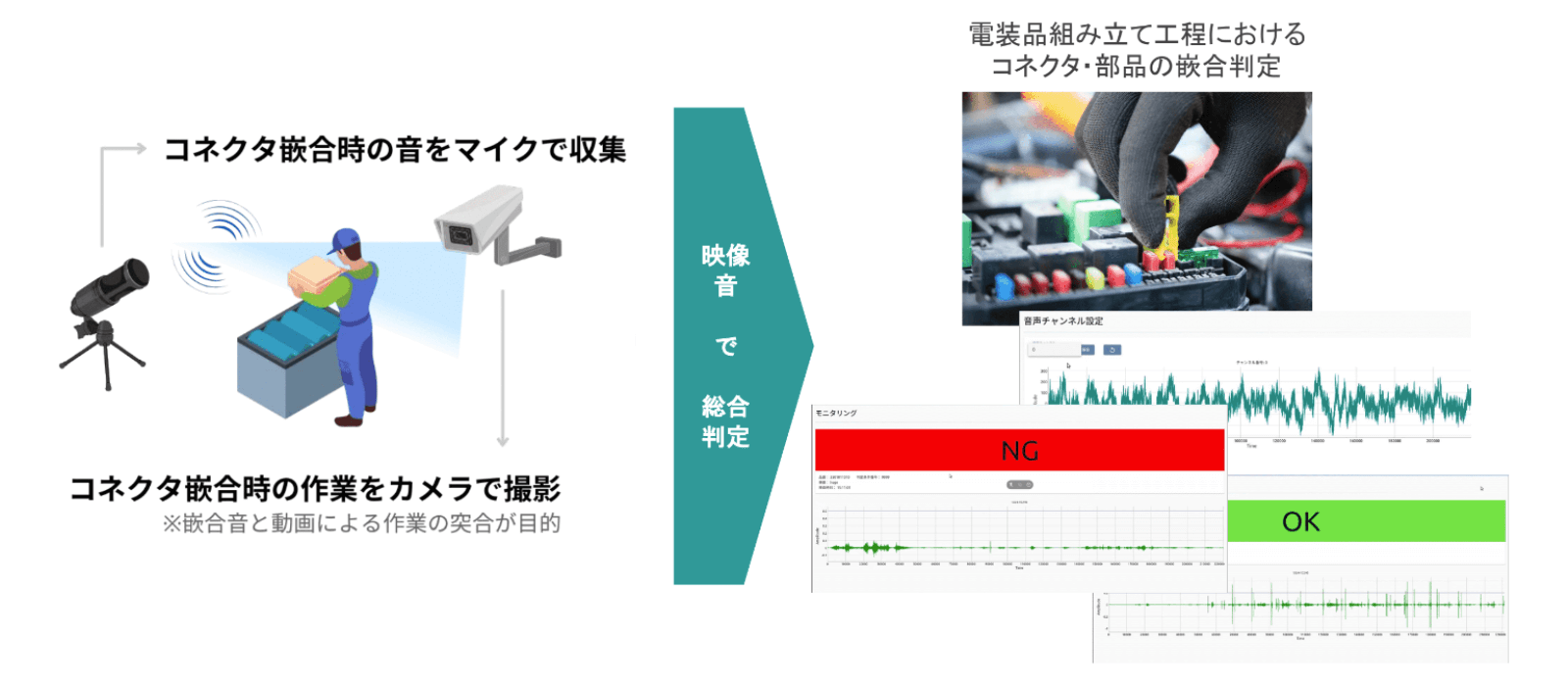

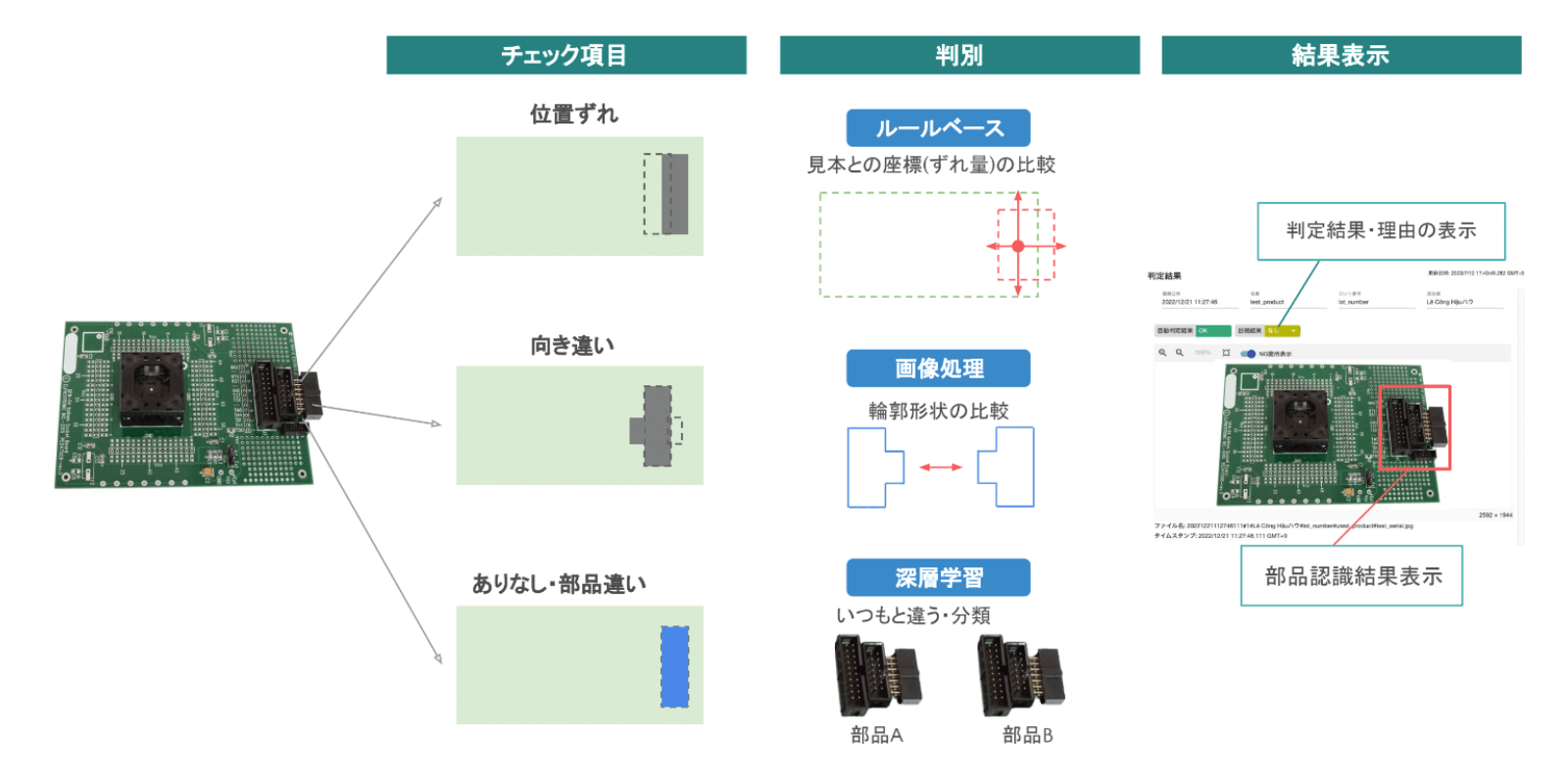

映像と音、画像により、高精度な品質チェックが可能

映像データ、音声データ、画像データを組み合わせた解析がImpulseでは可能です。この複合解析により高い精度での作業分析が実施できます。

解析結果(アウトプット)

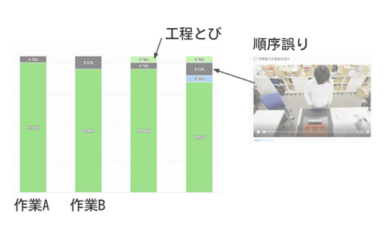

工程とび・作業順序ちがい・タクトタイム超過などを可視化し、作業ミスのリアルタイム通知が可能です。また標準外作業の記録を蓄積できるため、ムダ作業の内容と時間を可視化することもできます。

-

作業ミスの通知と発生原因調査

リアルタイム判定により作業ミス発生時に通知。

起きやすいミスの種類と場面を判定し、対策を容易に。 -

非常時サイクルの記録と振り返り

作業ミスだけじゃなく非定常(標準外)な作業を記録して振り返り。設備トラブルや調整作業などの見えにくいムダを明らかに。

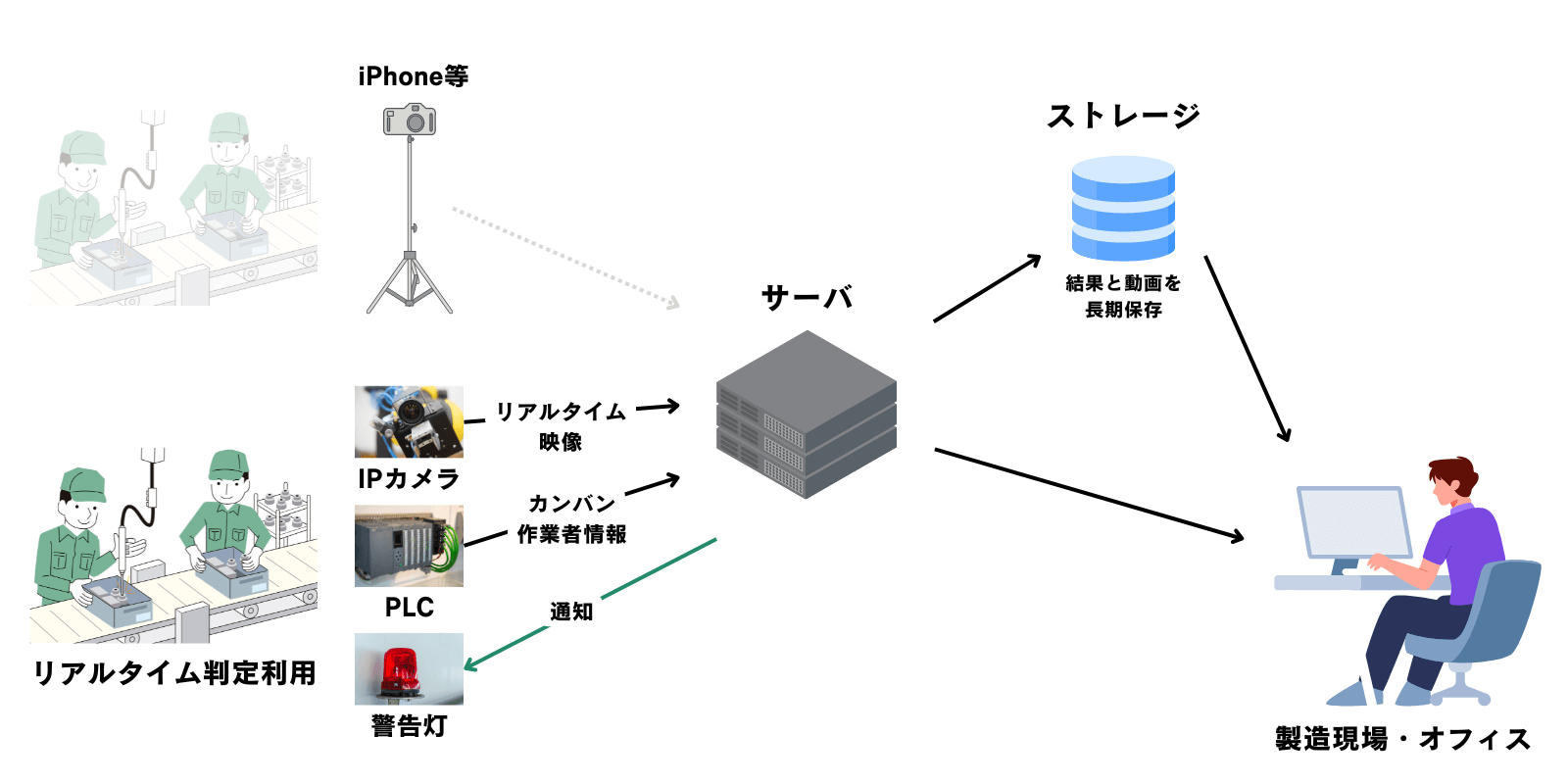

基本的なシステム構成

よくある質問

-

-

A. iPhoneなどのスマートフォンのカメラ機能でもご利用いただけますし、他にも多くのIPカメラやUSBカメラにも対応しておりますので、既にカメラをお持ちの方はご相談ください。リアルタイムで作業の見守りを行う場合は、IPカメラやUSBカメラが必要になります。

-

-

-

A. 作業者の手や工具(ツール)、ワークが映るように、また対象の作業者が中央に映るように設置ください。お悩みの方は、カメラの設置からご支援いたしますので一度ご相談ください。

-

-

-

A. これまでの経験から解像度は1280 x 720程度、FPSは5〜10程度で十分な場合が多いです。詳細はご相談ください。

-

-

-

A. 可能です。ただし、対象物が小さかったり手で隠れてしまう時は検出できない場合があります。

-

-

-

A. 作業者の位置や姿勢、部品やツールの場所や状態などを総合的に見て判断しています。判断基準は問題に合わせて使い分けることが出来ます。

-

-

-

A. 0.1 秒~1 秒のオーダーの要素作業を識別できます。それ以上小さい単位での識別は出来ません。

-

-

-

A. 作業を忘れてしまった場合、作業の順番を間違った場合、作業の時間が通常よりも遅い/早い場合の検出が可能です。

-

導入の流れ

パターン1. 録画+リアルタイム判定システムを構築する方法

録画+リアルタイム判定のシステムを構築する場合は通常、下記流れでのご導入頂くケースが多いです。

※約2ヶ月での評価利用開始を想定しておりますが、作業内容や解決したい課題によって期間は変動いたします。

※既にお持ちのカメラが利用できるかどうか等のご相談も可能です。ぜひ一度お問い合わせください。

※横にスクロールしてご確認ください

-

動画受領 or ご訪問

プレ評価現在

-

カメラ設置

録画システム構築約0.5ヶ月

-

精度評価 PoC

約1ヶ月

-

リアルタイム

判定構築約1.5ヶ月

-

評価利用

約2ヶ月

パターン2. 撮影した動画をオフラインにて分析する場合(録画+リアルタイム判定システムの構築なし)

こちらは、録画やリアルタイム判定のシステムを構築せずに、カメラで撮影した動画をオフラインにて分析する方法です。

※システム構築をしない分、0.5ヶ月程度でImpulse作業分析アプリケーションのご利用を開始頂けます。

※ご利用頂いた上で、リアルタイム判定システムの構築が必要となる場合は、上記パターンへ移行いたします。

※横にスクロールしてご確認ください

-

動画受領 or ご訪問

プレ評価現在

-

カメラ設置

録画システム構築-ヶ月

-

精度評価 PoC

-ヶ月

-

リアルタイム

判定構築-ヶ月

-

評価利用

約0.5ヶ月