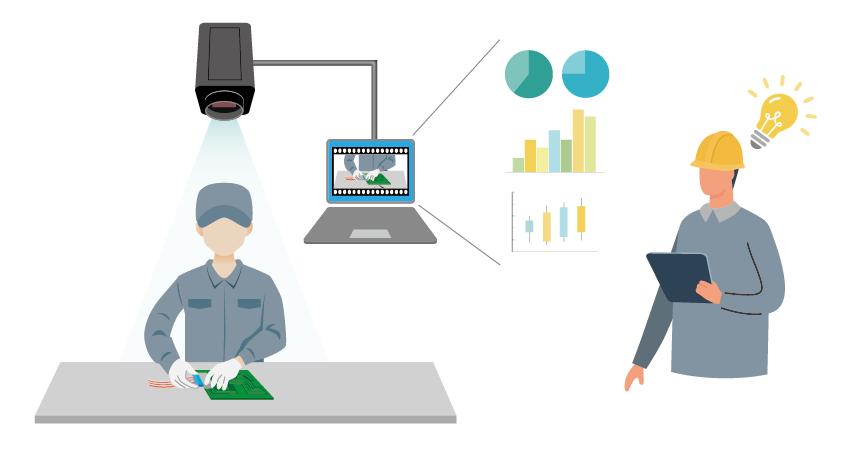

Impulse作業分析機能は、作業動画から作業時間や作業のばらつきを分析することで、効率の良い作業プロセスの確立を支援します。熟練者と新人の作業の比較が可能となり、ムダやムラの削減を通じて製造プロセスの効率化を図ることができます。

Impulseによる作業分析

主な分析対象

完成車メーカー

-

外装検査

-

足回りの組立

-

内装部品の取付

自動車部品メーカー

-

エンジン組立

-

トランスミッション組立

-

電装品の完成検査

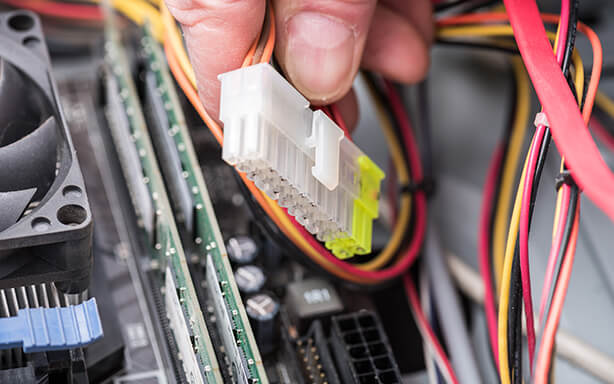

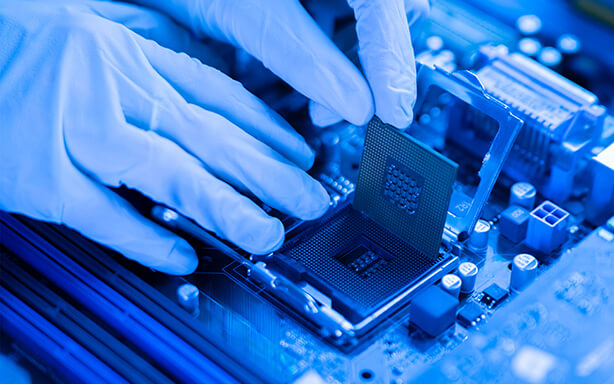

電子機器業界

-

配線作業

-

ケースの組立

-

基板実装作業

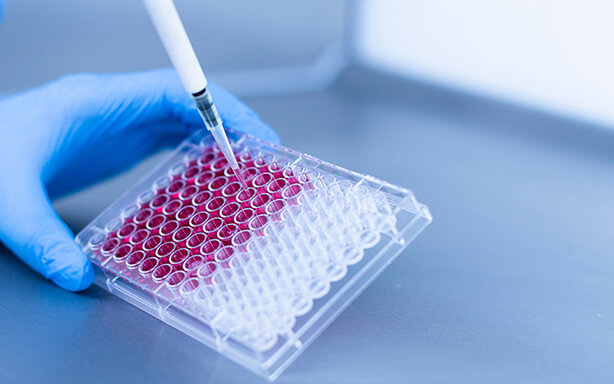

医薬品業界・食品業界

-

実験作業

-

梱包作業

ユースケース

自動車部品メーカー:トランスミッションの製造

生産コストの削減を目指し、トランスミッションの組立ラインのサイクルタイム分析をImpulse作業分析アプリで実施。細分化された作業要素の分析を通じて、新たな改善点を発見。

課題

- 生産コスト削減のため、自動機の導入を含むライン構成の見直しが検討されていた。しかし、度重なるラインの改造により、現状の作業速度やボトルネックが詳細に把握できていなかった。その結果、見直しの方針を立てることが困難な状況に陥っていた。

取り組み内容

- 50工程で各40サイクルのデータを用いてImpulse作業分析アプリを導入し、作業分析を実施。

- 作業時間の割合やバラツキを各工程ごとに可視化し、問題点を分析。

導入効果

- 40以上の細かい要素作業をAIを用いて精度良く分析し、従来では見えにくかった作業時間のバラツキや改善点を発見。

- 特に、トランスミッションの部品配置と締付けでのバラツキを発見し、その部分の自動化を検討することで、生産効率の向上に貢献する可能性が明らかになった。

電子機器:ユニットのネジ締め時間の測定

ユニットの組立方法や時間をImpulseで監視・計測。新人教育の際に定量的に習熟度が把握できるようになった。

課題

- 工程変更時の作業時間計測は手間がかかり、分析対象も限られるため、改善効果の予測や測定の正確性に疑問が残る。新人作業者の習熟度も定量化できず、感覚的に判断して現場投入している。

取り組み内容

- Impulse作業分析を導入し、複数のネジ締めステーションでの動画を解析。

- 各工程での作業時間と速度のバラツキを記録し、熟練者と新人の作業比較を行うことで、効率的な作業方法を模索。

導入効果

- 作業時間の短縮と一貫性のある品質向上を実現し、ネジ締めプロセスの最適化に成功。

- 新人教育の精度と効率が大幅に上がった。新人作業者も熟練者と同等の速度と品質で作業を行えるようになった。

医薬品開発:抗体精製の作業動作の分析

実験の再現性と精度を高める、Impulseの作業分析。科学的に最適化された作業で医薬品開発の品質を向上。

課題

- 抗体精製作業の繊細さと反復性が、実験の再現性を低下させる原因となっており、品質と効率の問題が発生している。

- 個人に委ねられた作業方法が、一貫性のない実験結果を生み出し、効果的な作業指針の策定が困難である。

取り組み内容

- 動画解析と機械学習を組み合わせたシステムを使用して、抗体精製の作業動作をリアルタイムで正確に分析し、動作データを生成。

- Impulseを活用し、作業動作の最適化を科学的に評価し、実験の再現性を向上させる改善策を実装。

導入効果

- 正確な作業の維持により、作業者の実験再現性が向上し、抗体精製の品質と効率が大幅に改善。

基本機能

分析可能なデータ

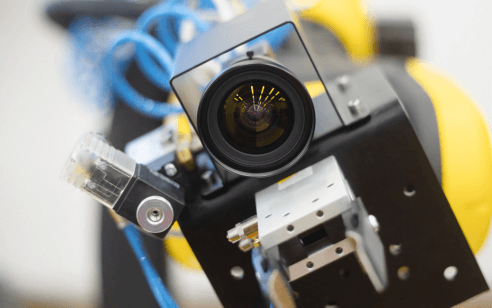

ビデオカメラからの動画データを利用

※横にスクロールしてご確認ください

|

ストップウォッチ |

センサー |

ビデオ |

|

| データの頻度 |

×限定的 不定期に数サイクルが限界 |

○常時 常設が可能 |

○常時 常設が可能 |

|---|---|---|---|

| データの精度 |

×測定者依存 判断基準や結果が人による |

○高い 安定した計測 |

○高い 安定した計測 |

| データの範囲 |

×部分的 測定者が見てる範囲だけ |

×部分的 センサの場所に限定され見逃しリスクあり |

○作業全体 セル全体が記録できて見逃しがない |

| コスト |

×高い人件費 計測だけじゃなく分析にも多大な時間が |

×工事が大変 PLC工事が必須 |

○設置が楽 付けるだけ |

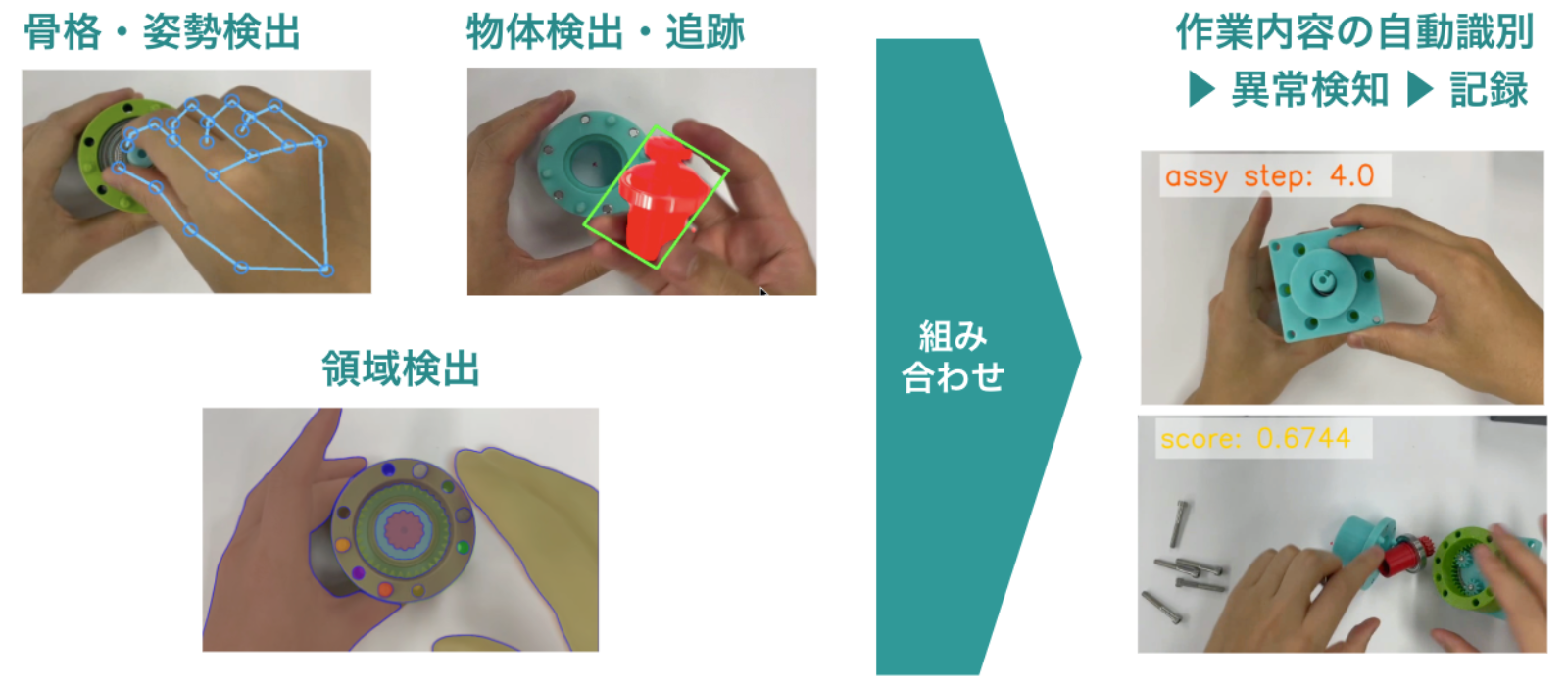

映像AIによる分析

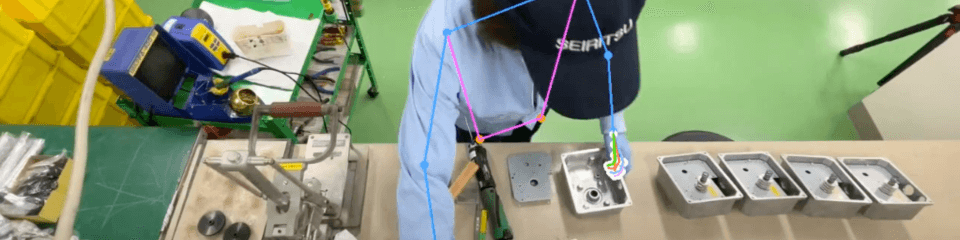

人の骨格検知と物体検出の組み合わせにより、作業内容と作業時間を正確に分析することができます。

解析結果(アウトプット)

作業時間の正確な自動計測により、熟練者との比較やバラツキを記録することができます。

-

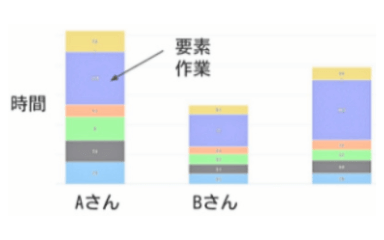

作業者ごとの作業速度比較

作業者ごとの要素作業時間を比較し、習熟度や作業難易度を定量的に把握できる。

-

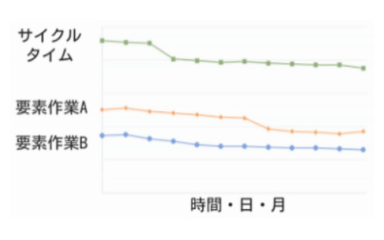

作業速度等のトレンド可視化

作業時間や作業ミス発生数の時系列トレンドを用いて、改善活動や教育の効果を継続評価できる。

-

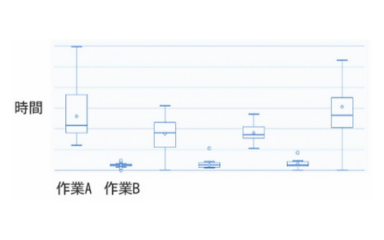

作業速度バラツキの分析

要素作業毎の作業速度バラツキを可視化。バラツキが大きく、改善効果の高い作業がすぐ分かる。

-

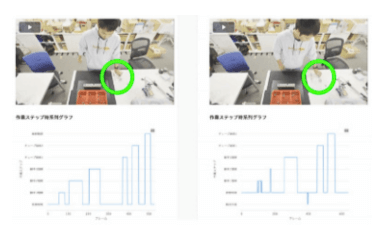

サイクル比較による改善ポイントの特定

分析結果に基づいてサイクルを比較。作業速度に差を生む原因を特定できる。

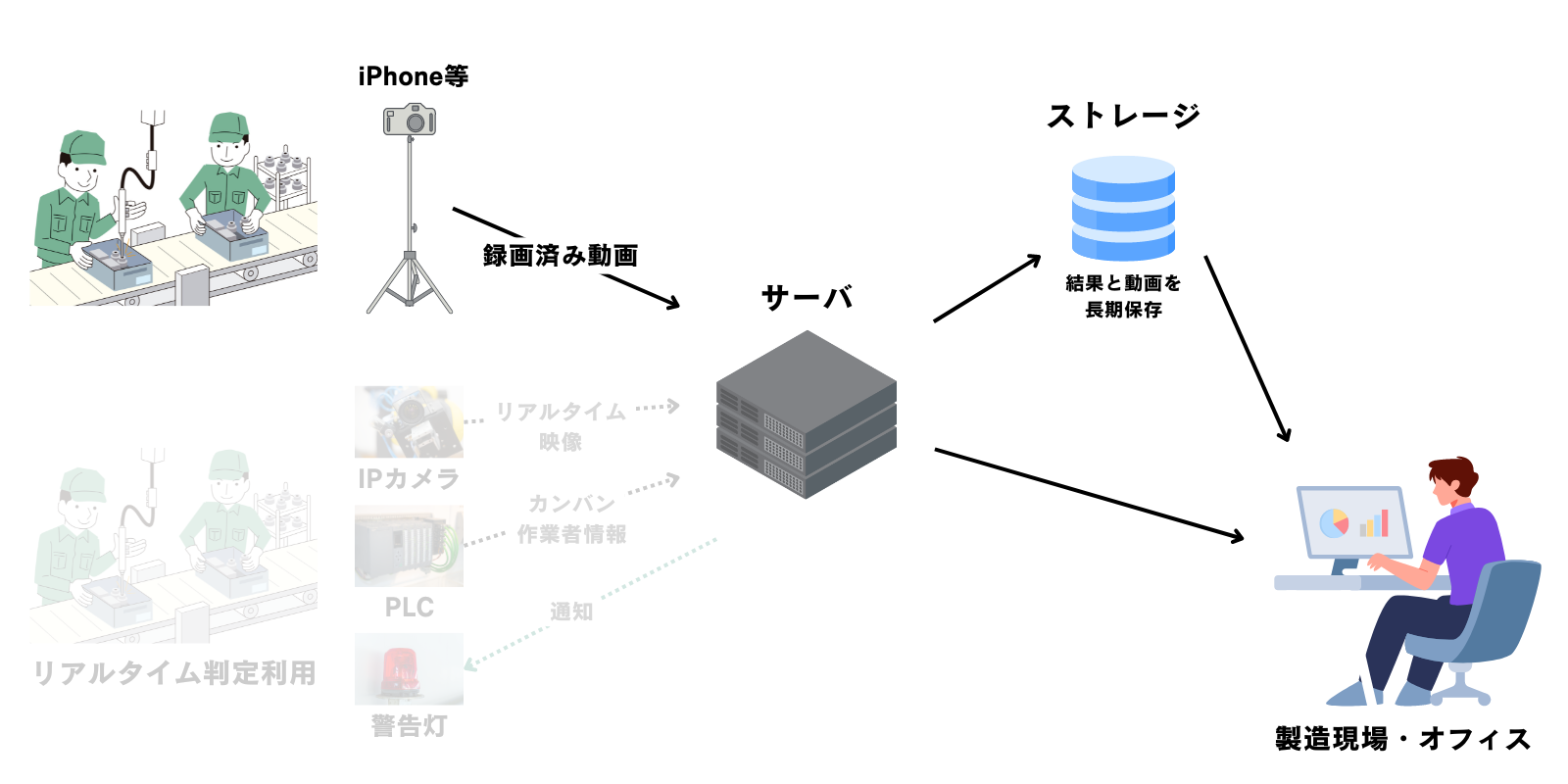

基本的なシステム構成

よくある質問

-

-

A. iPhoneなどのスマートフォンのカメラ機能でもご利用いただけますし、他にも多くのIPカメラやUSBカメラにも対応しておりますので、既にカメラをお持ちの方はご相談ください。リアルタイムで作業の見守りを行う場合は、IPカメラやUSBカメラが必要になります。

-

-

-

A. 作業者の手や工具(ツール)、ワークが映るように、また対象の作業者が中央に映るように設置ください。お悩みの方は、カメラの設置からご支援いたしますので一度ご相談ください。

-

-

-

A. これまでの経験から解像度は1280 x 720程度、FPSは5〜10程度で十分な場合が多いです。詳細はご相談ください。

-

-

-

A. 可能です。ただし、対象物が小さかったり手で隠れてしまう時は検出できない場合があります。

-

-

-

A. 作業者の位置や姿勢、部品やツールの場所や状態などを総合的に見て判断しています。判断基準は問題に合わせて使い分けることが出来ます。

-

-

-

A. 0.1 秒~1 秒のオーダーの要素作業を識別できます。それ以上小さい単位での識別は出来ません。

-

-

-

A. 作業を忘れてしまった場合、作業の順番を間違った場合、作業の時間が通常よりも遅い/早い場合の検出が可能です。

-

導入の流れ

パターン1. 録画+リアルタイム判定システムを構築する方法

録画+リアルタイム判定のシステムを構築する場合は通常、下記流れでのご導入頂くケースが多いです。

※約2ヶ月での評価利用開始を想定しておりますが、作業内容や解決したい課題によって期間は変動いたします。

※既にお持ちのカメラが利用できるかどうか等のご相談も可能です。ぜひ一度お問い合わせください。

※横にスクロールしてご確認ください

-

動画受領 or ご訪問

プレ評価現在

-

カメラ設置

録画システム構築約0.5ヶ月

-

精度評価 PoC

約1ヶ月

-

リアルタイム

判定構築約1.5ヶ月

-

評価利用

約2ヶ月

パターン2. 撮影した動画をオフラインにて分析する場合(録画+リアルタイム判定システムの構築なし)

こちらは、録画やリアルタイム判定のシステムを構築せずに、カメラで撮影した動画をオフラインにて分析する方法です。

※システム構築をしない分、0.5ヶ月程度でImpulse作業分析アプリケーションのご利用を開始頂けます。

※ご利用頂いた上で、リアルタイム判定システムの構築が必要となる場合は、上記パターンへ移行いたします。

※横にスクロールしてご確認ください

-

動画受領 or ご訪問

プレ評価現在

-

カメラ設置

録画システム構築-ヶ月

-

精度評価 PoC

-ヶ月

-

リアルタイム

判定構築-ヶ月

-

評価利用

約0.5ヶ月