自動車用エンジンの組立作業における

作業員のパフォーマンス分析システムとして「Impulse」を導入

お客様概要

| お客様名 | 株式会社豊田自動織機 |

| ご担当部署 |

株式会社豊田自動織機 生産技術部 開発室 開発G グループ長 清水 達也 様 |

| 導入製品 | Impulse |

| 導入時期 | 2023年4月 |

| お客様名 | 株式会社豊田自動織機 |

| ご担当部署 |

株式会社豊田自動織機 生産技術部 開発室 開発G グループ長 清水 達也 様 |

| 導入製品 | Impulse |

| 導入時期 | 2023年4月 |

弊社では自動車用エンジンの組立を人による作業で行っています。特に、モデルライフの長い主力機種エンジンの生産ラインでは、長年人によるストップウォッチでの時間計測やそれをもとにした改善が行われてきました。しかし、作業計測には人手がかかるほか、一目で無駄と分かるような改善はすでに実施されており、人力によるボトルネックの洗い出しには限界を感じていました。

また作業現場の記録として、カメラから収集した作業時の動画データはすでにあったため、これらを記録以外にも活かせないかと考えておりました。

このような背景のもと、生産技術部門内のデジタル技術室を中心に、AIなどの最新技術を活用した作業パフォーマンスの分析に着手しました。

AIによって、ばらつきの大きい作業を発見することで、

・やりにくい作業要因の解消(部品配置・作業姿勢など)

・人で作業しにくいアイテムはロボットへの作業置き換え

などが実現できるのではないかと考えています。

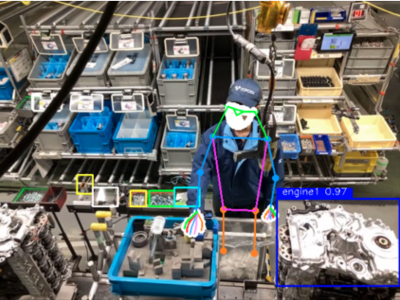

実際の組立作業の様子

様々な作業ステップとそれに必要な部品類が置かれている

展示会の様子

きっかけは名古屋市内で行われた製造業向けのAI・IoTをテーマとした展示会がきっかけでした。

その場で製品の詳細をお伺いし、我々の取り組みに対応できそうだと感じたため、後日作業動画をお送りし、どのような解析ができるかトライしました。

導入にあたり他社製品も検討・評価しましたが、

・作業のばらつきをデータから視覚的に確認できること

・作業者の骨格の動きから作業姿勢をデータ化・分析できること

から「Impulse」を選定しました。

エンジンの組立工程を対象に、各工程作業者毎の動画を撮影し、作業のばらつきを検証しました。

最初はカメラアングルの調整や、作業環境に応じた作業者の骨格検出・物体検知、作業アノテーション(動画内における各要素作業を判別すること)など、分析精度を出すまでに少々苦労しましたが、何回か試行錯誤するうちに精度よく判定できるようになりました。約30サイクル分の学習で、その後の作業動画のばらつき具合を可視化できています。

一方で、実際の作業現場では、カメラに対して後ろ向きに作業する工程があったり、エンジンを組み立てていくことで次第に対象が大きくなることで、作業が隠れるシーンも増えてきます。そうなると当然カメラには映らないため、解析することができません。この辺りは引き続き解決できるようチャレンジしていきたいと思っています。

実際の作業分析シーン

作業員の骨格検知に加えて対象物(エンジンや取り付け部品)などの物体検出により解析を行う

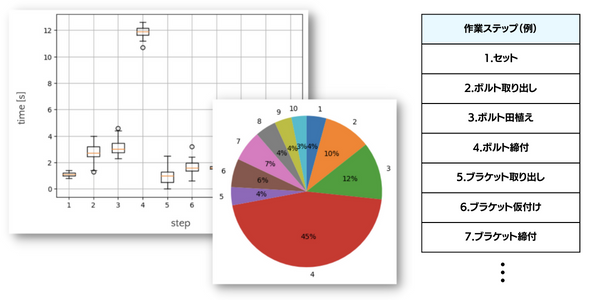

作業ステップをもとに作業のばらつきを可視化

今回の「Impulse」の導入によって、今まで行っていたストップウォッチによる測定が必要なくなり、各作業ステップにおけるばらつきも素早く可視化できるようになりました。

そして、実際にばらつきが発生していた際の動画を見返すことで、ばらつきの要因(問題点)を発見しやすくなりました。

また作業者の骨格の動きもデータ化できるため、作業の早い時と遅い時の作業姿勢の比較・評価を行うことで、定量的なデータをもとにした最適な作業姿勢を作業員にフィードバックし、最適な作業習熟を行っていくような展望も見えてきています。

今後も各工程の作業分析を進めながら、作業ばらつきの大きいアイテムに対しては、作業改善・自動化への切り替えといった検証進める予定です。今回の取り組みで成果が上がれば、他ラインへの展開も含めて広く工場全体での取り組みにも広げていきたいと考えています。

また、取り組みに対しては現場からも好評で、常時監視カメラとの連動による組立工程での異常検出(ポカヨケの仕組み)としても活用したいといった要望も出ています。

解析手法・ソフトウェアの使い勝手など、技術力のある会社だと感じています。また弊社済みの社内検索システム「Neuron ES」も御社のソフトということを知り驚きました。

こちらからの疑問点や、相談事などにも非常に真摯に対応いただいており、今後も信頼してお付き合いできる会社だと感じています。