音の品質保証レベルを更なる高みへ。

人が感じる「いつもと違う」を検出し、徹底した品質保証に貢献

お客様概要

| お客様名 | 株式会社アイシン |

| ご担当部署 |

株式会社アイシン

グループ生産技術本部 生産革新推進部 |

| 導入製品 | Impulse |

| 導入時期 | 2018年 |

| お客様名 | 株式会社アイシン |

| ご担当部署 |

株式会社アイシン

グループ生産技術本部 生産革新推進部 |

| 導入製品 | Impulse |

| 導入時期 | 2018年 |

本事例の取組みを開始した2018年当時、IT技術を活用したインダストリ4.0などの生産革命が世界で提唱される中、我々としてもさらなる競争力を確保するため、IT技術を積極的に生産現場へ取り入れていく必要がありました。

ただし、IoT化やAIを使うこと自体が目的にならないよう、あくまでも生産現場へ導入することで狙った効果を確実に出すことが重要であるという考えのもと、現在も技術開発に取り組んでいます。

生産ラインの整備には、安定稼働のための様々なノウハウがあり、新技術にも例外なく盛り込む必要がありました。そこで、ノウハウを持つ生産技術部門に専門の開発部門を立ち上げ、活動を開始しました。

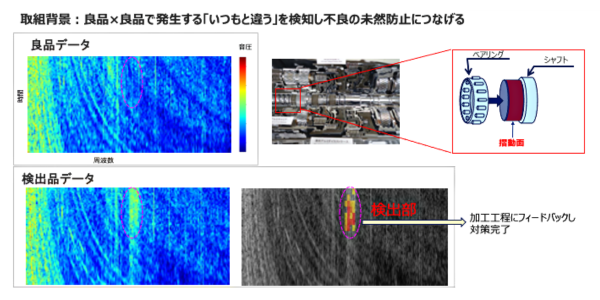

まず初めに取り組んだのが、パワートレインユニットにおける重要な品質特性である”音”に対し、品質保証レベル向上のための“いつもと違う”音の検出技術開発でした。

近年の車両本体の静粛性向上に伴い、パワートレインユニットの静粛性レベルも向上させる必要がありました。

そこで、これまでも実施しているユニット駆動音の全数自動検査データを活用して、良品の中でも“いつもと違う”音を検出し、要因の特定から工程へのフィードバックを行うことで、より安定した品質レベルを確保することを狙いとして開発に取り組みました。

従来の生産現場のシステムは、専門部隊が存在しなかったために単発利用のものが多く、「専門部隊がいない→外注に一任する→維持管理ができない→システムそのものが廃れていく」という流れで使い続けられる状態になるものが少なかったです。

そこで、開発者側である我々のみでシステム化するのではなく、設計・品質管理・製造部門と一体となり、使い続けられるためのシステム要件を実際の現場に入り込んで一緒に具現化していきました。

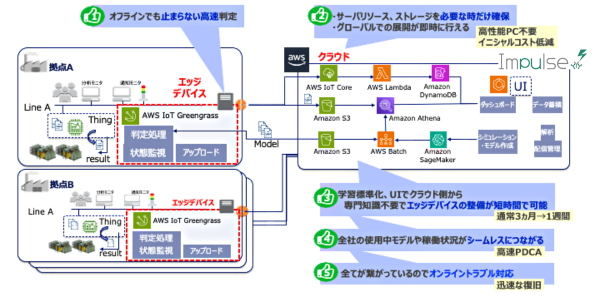

今回のシステムは、クラウドでモデル構築をはじめとした管理処理を行い、エッジ側で推論処理を実施する構成を採用しています。開発当初から他ラインへの展開を前提としており、その際の展開担当者にアルゴリズムやIT関連の専門知識があるとは限らないため、誰もが扱える環境を整える必要がありました。

そこで各種アルゴリズムに必要なパラメータを徹底的に標準化・自動化し、誰でも簡単なUI操作のみで学習から推論開始に至る整備が行えるように設計しました。

その設定環境をクラウド側に配置することで、工程ごとのガラパゴス化を防止するとともに国内外の生産ラインの一元管理が可能となりました。

またクラウドを活用した一元管理の副産物として、従来であれば早急に現場へ行く必要のあった生産ラインのトラブルについても、何が起こっているかが遠隔で確認できるようになり、遠隔での異常処置も行えるようになりました。

システム構成図から見るエッジクラウドのメリット

我々としては、「より高品質な製品をお客様へ届けたい」という思いからこの取り組みを進めてきました。今回のシステムにより、導入から約2週間で通常の流動水準と異なる音が検出可能になり、またその要因分析からより高い品質を保つ状態にするために、製造側へのフィードバックも可能となりました。

今回のシステムによって、より細かく音の品質をコントロールできるようになり、結果として品質保証レベルを次のステージに引き上げることに成功し、狙い通り、お客様により高い次元で品質管理された製品を届けられるようになったと考えています。

音の周波数から「いつもと違う」状態を検知

取材時の様子

今回の取り組みに関するインタビュー動画はこちらよりご視聴いただけます。

今回開発した検査システムは現在、新設ラインの標準仕様として採用され、国内外の生産ラインで実稼働しています。

今回の検査システムだけでなく、ブレインズテクノロジー様とは他にも先進的な取り組みや開発なども行っています。我々が実現したいことへの理解や決断の早さがあり、大変助かっています。

また、他のベンダー会社の場合、まずシステム実装面での要件定義から入ることが多いのですが、ブレインズテクノロジー様だけは、課題の把握であったり、数理統計にまで踏み込んだ上での提案をいただけるので、同じ目的を共有した頼もしいパートナーだと思っています。