缶製造ラインにおける缶ボディ成形工程での不良品検出を目的にImpulseを採用

お客様概要

| お客様名 | 東洋製罐株式会社 |

| ご担当部署 |

技術開発統括室 主幹 IoT・ロボット推進プロジェクト 菊地 隆之様 |

| 導入製品 | Impulse |

| 導入時期 | 2021年6月 |

| お客様名 | 東洋製罐株式会社 |

| ご担当部署 |

技術開発統括室 主幹 IoT・ロボット推進プロジェクト 菊地 隆之様 |

| 導入製品 | Impulse |

| 導入時期 | 2021年6月 |

私たちはこれまで長きに渡り、缶を中心に幅広い容器製造を行なってきましたが、昨今の製造業における課題にも通ずるように、現場の働き手不足や従業員の業務効率化などの流れに伴い、いかに今後の労働力を確保するか、製造現場の負担を軽減するかというミッションが課されています。

また各製造現場にいる熟練者、いわゆる匠の技術・知識を積極的に若手へと継承していく必要があるとも考えています。

そのような背景のもと、社内においてDX推進の専任組織が立ち上がり、データドリブンなデータ活用・AI活用を基軸とした業務アウトプットの一つとして予測分析自動化技術を取り入れていく方針となりました。

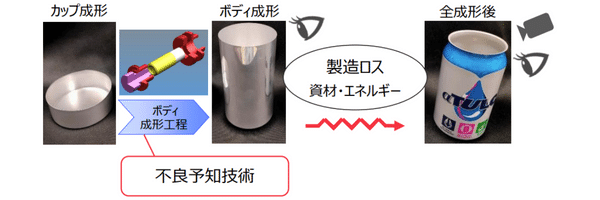

缶ボディ成型のイメージ(提供:東洋製罐株式会社)

「Impulse」を知ったきっかけは2019年にドイツで開催されたハノーバーメッセという展示会でした。製造現場で使われるPLCと連携したデモを展示しており、我々のような製造業と相性の良さそうな製品だなと思ったのが最初の印象でした。

その後、社内にて製造現場のインテリジェント化をテーマに掲げた開発を進めていくことになり、その中でもデータ分析の自動化技術が重要となったため、実際にImpulseを評価してみたいと思ったのが導入のきっかけです。

弊社では、製造現場から設備や製品のデータを時系列的に蓄積するシステムを開発しておりましたが、そのデータをもとに分析技術の確立に取り組める人材の確保も課題でした。

Impulseは予兆検知ソリューションとして多くの実績があるだけでなく、我々の開発ニーズにもマッチし、データ分析の取組みに対して敷居を低くしてくれる製品だとも感じました。さらには、分析モデルをエッジデバイスへデプロイする仕組みなどにも柔軟に対応でき、実運用を見越したソリューションなのも魅力の一つでした。

2019年ドイツで開催されたハノーバーメッセの当時の様子

Impulseを正式導入する前に、元々取り組んでいた製造設備のデータを用いてPoCを実施しました。それまでは教師あり学習をメインに分析を進めていましたが、Impulseを使うことによって教師なし学習でのデータ分析も可能となりました。さらには、捉えたかった事象と関連のある分析モデルも構築できました。

これにより、重要なセンシングとそうでないものの差が分かり、今後どのようなデータを追加をしていけば良いかなど、指針を作ることにも繋がりました。

一方で、予兆検知モデルの精度について社内で納得してもらうことについては少し苦労しました。「100%でなければ結局人手で対応せねばならず、費用対効果が見込めないのではないか?」という意見もあれば、「予知の可能性が見えたこと自体が凄い」と評価してくれる人もいました。未だその最中ではありますので、分析技術を深化していくとともに、取り組みの幅を広げ、説得力のある成功事例を増やすためにも一緒に取り組んでくれる仲間を捜索中です。

現段階ではまだ、製造現場での実運用には至っておりませんが、時系列データの蓄積技術とImpulseを掛け合わせることで、不良予知技術のソリューションが構築できるというアピールが行えたことは大きな効果だと感じております。

また今回の取り組みは缶製造の中でも序盤の工程であり、かつ品質を左右する重要な工程でもあります。そこで有効な不良予知技術が確立できれば、後工程での様々なロスを無くすことに繋がると期待しています。

製造工程序盤での不良予知により、後工程における様々なロスを無くすことができる(提供:東洋製罐株式会社)

PoC(概念検証)において、一つの方向性が見えてきたので、今後は現場設備に実際にデプロイし、より高度な分析モデルの最適化を図っていくことで、新たな弊社DX基盤へと繋げて行きたいと考えています。

またImpulseを含めた予測分析自動化技術構築は、弊社グループ内にも共有されるべきエンジニアリング事業基盤です。今後はグループ各社への展開を視野に入れ、そのために我々が成功事例となるよう取り組んで参ります。

※本文記載の会社名及び製品名、サービス名などは、それぞれ各社の登録商標または商標です。